Trong hơn 2 thập niên vừa qua, ngành công nghiệp sản xuất nói riêng và thị trường thế giới nói riêng dịch chuyển một cách mạnh mẽ từ Thị trường tập trung vào sản xuất (Manufacturing centric market) sang Thị trường tập trung vào người tiêu dùng (Consumer centric market).

Với tác động của sự phát triển mạnh mẽ về công nghệ và internet, xu hướng tiêu dùng của người sử dụng thay đổi nhanh đã làm cho thời gian vòng đời sản phẩm ngày càng ngắn lại. Bên cạnh đó, trong điều kiện áp lực cạnh tranh lớn trên một thị trường ngày càng phẳng, bản thân các nhà sản xuất cũng phải liên tục giới thiệu các thay đổi sản phẩm, và vì vậy dẫn đến thay đổi quá trình sản xuất, nhằm thu hút người mua.

Với các đặc điểm như vậy, hoạt động thiết kế và phát triển của các nhà sản xuất phải đối mặt với 2 thách thức cơ bản, một là rút ngắn “thời gian ra thị trường” – từ phê duyệt ý tưởng đến xuất bàn – và hai là linh hoạt thích ứng với điều kiện khối lượng nhỏ – nhiều chủng loại (high mix – low volume), trong khi phải duy trì khả năng cạnh tranh về chất lượng, tiến độ và giá thành sản xuất. Nói cách khác, các doanh nghiệp sản xuất phải giải quyết một cách hiệu quả bài toán làm thế nào để trong thời gian nhanh nhất đưa ra được thị trường các sản phẩm mới có khả năng thỏa mãn yêu cầu của người tiêu dùng, với tốc độ sản xuất kịp thời – JIT- (không nhanh hơn, không chậm hơn) và với giá thành sản xuất cạnh tranh. Trong quá trình đưa ra thị trường này, một phần quan trọng nằm ở thiết kế sản phẩm và một phần quan trọng khác nằm chính ở thiết kế quá trình sản xuất.

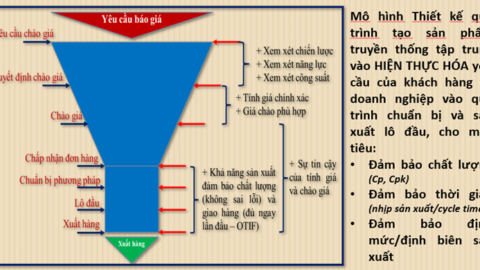

Như vậy, thiết kế quá trình tạo sản phẩm hiện nay được nhìn nhận như một công đoạn chuẩn bị quan trọng và có vai trò quyết định trong hoạt động của một nhà máy sản xuất. Thiết kế quá trình sản xuất (quá trình tạo sản phẩm) có chức năng HIỆN THỰC HÓA các yêu cầu của khách hàng và doanh nghiệp vào quá trình sản xuất. Là một yếu tố quyết định kết quả QCD trong sản xuất. Trong doanh nghiệp sản xuất, trọng tâm ưu tiên và năng lực ngày càng dịch chuyển vào quá trình này.

Quá trình tạo sản phẩm và áp lực thay đổi

Một cách truyền thống, tạo sản phẩm là quá trình hiện thực hóa thiết kế sản phẩm thông qua việc triển khai các bước sản xuất và quản lý mối liên kết giữa các bước này nhằm tạo ra sản phẩm đáp ứng tiêu chuẩn và thỏa mãn yêu cầu khách hàng. Với quan điểm này, mục đích cơ bản của quá trình tạo sản phẩm là đáp ứng yêu cầu chất lượng và thỏa mãn khách hàng.

Trong mô hình sản xuất công nghiệp truyền thống khi mà thị trường được kiểm soát bởi người sản xuất, một đặc điểm nổi bật là lô lớn, ít chủng loại sản phẩm và vòng đời sản phẩm kéo dài. iển hình cho đặc điểm này là câu nói nổi tiếng của Henry Ford, chủ tịch của Công ty Ô tô Ford của Mỹ vào đầu những năm đầu của thế kỷ 20, ngay sau khi Ford làm một cuộc cách mạng về mô hình sản xuất công nghiệp, “Khách hàng có thể sở hữu chiếc ô tô màu mà anh ấy muốn, miễn nó là màu đen”.

Khi thị thường tiêu dùng lên ngôi từ cuối thế kỷ 20 cùng với sự cạnh tranh lên cao do toàn cầu hóa và những phát triển trong lĩnh vực truyền thông và thông tin, mô hình sản xuất chuyển dần sang kiểm soát bởi người mua với đặc điểm nổi bật là lô nhỏ, nhiều chủng loại và vòng đời ngắn.

Các mô hình tổ chức quá trình sản xuất

Trong lý thuyết quản trị vận hành, các quá trình sản xuất được chia thành 5 loại hình cơ bản, tùy thuộc vào cách thức tổ chức dòng chảy, bao gồm: dự án, xưởng chức năng, lô/mẻ, dây chuyền theo sản phẩm, và dòng chảy liên tục.

Nhu cầu cải tiến liên tục quá trình tạo sản phẩm trong suốt vòng đời quả sản phẩm

Nền kinh tế thế giới cũng chứng kiến các biến đổi sâu rộng với các xu hướng hình thành môi trường kinh tế tự do toàn cầu và sự lên ngôi của các công ty liên quốc gia cùng với các chuỗi cung ứng lớn trong từng lĩnh vực như dệt may, da giầy, điện – điện tử, năng lượng, đồ gia dụng. Các chuỗi cung ứng toàn cầu này cũng chịu các áp lực như đã phân tích ở trên đối với quá trình đưa sản phẩm ra thị trường nhưng phải đối mặt với thách thức lớn và phức tạp hơn rất nhiều do có nhiều doanh nghiệp tham gia vào nhiều cấp, công đoạn khác nhau của quá trình cung ứng (như các nhà cung ứng linh kiện cấp 1, cấp 2, cấp 3, … và các nhà cung ứng hệ thống hỗ trợ như khuôn, gá, jig, vật tư bao gói, …). Với các chuỗi cung ứng này, trong khi quá trình thiết kế sản phẩm chỉ nằm ở doanh nghiệp đứng đầu chuỗi (như Samsung, Toyota, Honda, …) thì việc thiết kế quá trình tạo sản phẩm lại xảy ra ở tất cả các doanh nghiệp khác trong chuỗi cung ứng.

Chính vì vậy, năng lực thiết kế và cải tiến quá trình tạo sản phẩm trong toàn chuỗi cung ứng ngày càng trở nên một yếu tố quan trọng trong định vị cạnh tranh và khả năng thành công trong sản xuất kinh doanh. Để phát triển năng lực này của mình, các chuỗi cung ứng đã và đang tập trung phát triển các tiêu chuẩn và thực hành tốt nhằm quản lý và cải tiến quá trình thiết kế quá trình tạo sản phẩm một cách nhất quán và hiệu quả trong mọi doanh nghiệp thành viên và công đoạn trong chuỗi. Một trong các chuỗi cung ứng có thực hành tốt trưởng thành và hiệu quả về phát triển quá trình tạo sản phẩm là ngành sản xuất ô tô với bộ công cụ chính (core tools) bao gồm Advanced Product Quality Planning (APQP) and Control Plan, Failure Mode and Effects Analysis (FMEA), Statistical Process Control (SPC), Measurement System Analysis (MSA), Product Part Approval Process (PPAP).

Thiết kế quá trình tạo sản phẩm với tiếp cận vòng đời sản phẩm – DMADV & DMADC

Thiết kế quá trình tạo sản phẩm là công việc phát triển các bước, công đoạn sản xuất và cách thức mà các bước, công đoạn này được thực hiện và kiểm soát nhằm đạt được các mục tiêu về chất lượng, nhịp sản xuất, chi phí và an toàn ngay từ lô/mẻ/sản phẩm đầu tiên được sản xuất. Thiết kế quá trình tạo sản phẩm thường bao gồm các yếu tố thành phần như:

Trong tiếp cận quản lý mới, đặc biệt là trong Lean Accounting thì Thiết kế quá trình sản xuất sẽ đi cùng với và đi suốt vòng đời sản phẩm. Trong quá trình đó mỗi cải tiến đối với quá trình sản xuất được coi như một “thay đổi/cải tiến thiết kế”.

Xem xét tổng thể chu trình thiết kế sản xuất, từ tiếp nhận yêu cầu báo giá đến kết thúc vòng đời sản phẩm, các doanh nghiệp thường áp dụng DMADV cho các giai đoạn thiết kế sản xuất đến xác nhận lô đầu (thực hiện bước xác nhận thông qua kết quả lô đầu), và áp dụng DMAIC trong suốt vòng đời sản phẩm. Các thay đổi đến từ thực hiện DMAIC được cập nhật vào thiết kế của quá trình sản xuất và được thực hiện các thủ tục cần thiết theo yêu cầu trong PPAP được áp dụng.

DMADV giúp hiện thực hóa các yêu cầu của khách hàng và doanh nghiệp vào quá trình sản xuất nhằm đạt được mục tiêu ngay từ lô đầu! và DMAIC giúp liên tục cải tiến quá trình tạo sản phẩm và các kết quả QCD tương ứng trong suốt vòng đời sản phẩm!

Văn phòng NSCL