Một nhà sản xuất vòng lò xo (sping ring) cho biết giờ đây họ có thể đảm bảo độ chính xác 100% cho mọi sản phẩm nhờ đầu tư vào hệ thống kiểm soát chất lượng hàng đầu.

Cirteq có trụ sở tại West Yorkshire hiện đang sản xuất khoảng 700 triệu vòng lò xo hãm và khuyên hãm hàng năm, xuất khẩu sản phẩm trên toàn cầu cho hơn 500 khách hàng sử dụng trong chế tạo động cơ.

Để đảm bảo 3.800 biến thể sản phẩm của công ty đáp ứng nhu cầu lắp ráp chính xác, công ty đã làm việc trực tiếp với một số tên tuổi lớn nhất trong lĩnh vực hàng không vũ trụ, ô tô, đường sắt và năng lượng bền vững, bao gồm Jaguar Land Rover, Volvo, Bosch, Siemens và Mitsubishi.

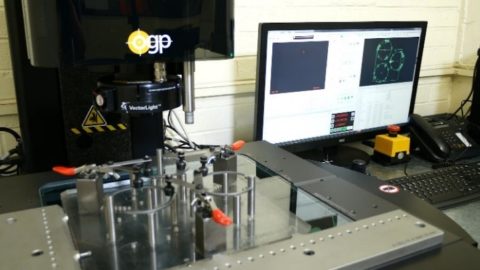

Để giúp đáp ứng các tiêu chí an toàn nghiêm ngặt và kỳ vọng cực kỳ cao của khách hàng, Cirteq xác định cần đổi mới công nghệ đo lường và OGP UK – một loại máy chuyên dụng về đo lường đa cảm biến.

Các hệ thống tự động của OGP sử dụng kết hợp các cảm biến quang, cảm biến laser và cảm biến xúc giác thu thập dữ liệu chính xác cao ngay cả với các thành phần và tính năng phức tạp nhất, với tốc độ và độ tin cậy cao.

Theo Speller – quản lý chất lượng của Cirteq chia sẻ một thông điệp đối với các doanh nghiệp sản xuất các cơ cấu chính xác khác ở Anh. “Tôi cho rằng đây là thời gian để bắt tay và đầu tư vào các hệ thống thị giác (vision systems), bởi vì bạn cần kết hợp các phương pháp kiểm tra của mình với các phương pháp kiểm tra của người dùng cuối”.

Ông nói thêm: “Chúng tôi đã vào thị trường để tìm kiếm một cỗ máy có thể làm mọi thứ chúng tôi cần – thực hiện thăm dò 3D Renishaw và cũng có thể thực hiện các tính năng 2D”.

Máy mà chúng tôi tìm thấy qua OGP là ZIP LITE 300. Nó có một bàn 300mm và có thể thực hiện hầu hết các sản phẩm của chúng tôi trong nhà máy, với khả năng thăm dò Renishaw để giúp chúng tôi xây dựng mô hình 3D và nắm bắt mọi khía cạnh khách hàng yêu cầu.

Các hệ thống OGP hoạt động với độ chính xác siêu hiển vi, khiến chúng hoạt động ngay tại nhà trong chế độ thu nhỏ – vốn là nơi phát triển vật liệu mới và dung sai ngày càng chặt chẽ đã khiến các linh kiện ngày càng khó sản xuất.

Bằng cách cung cấp dữ liệu chính xác hơn cho các kỹ sư sản xuất trong thời gian thực, các giải pháp OGP trao quyền cho họ xác định và khắc phục các lỗ hổng kiểm soát chất lượng tại chỗ, giúp tạo ra ít phế liệu hơn, ít tắc nghẽn sản xuất hơn và năng suất cao hơn.

Ông Speller cho biết: Nếu bạn đi đến một dây chuyền robot, bạn sẽ thấy một camera trên đầu của nó chụp ảnh mọi thành phần và cơ cấu lắp ráp phụ để đảm bảo rằng nó đáp ứng tất cả các yêu cầu. Chúng tôi phải thích ứng với điều đó bằng cách đảm bảo rằng các linh kiện lắp ráp của chúng tôi đúng 100% thời gian. Kỳ vọng của chúng tôi là hướng tới PPM bằng không.

“Chúng tôi không nhận được độ lặp lại mà chúng tôi cần từ các phép đo thủ công do sai lệch vận hành. Đó là lợi thế chính của máy OGP này – chúng tôi đã cải thiện chất lượng và độ chính xác của các phép đo và kết quả là chúng tôi đã thành công và tiết kiệm được thời gian.

Thời gian chu kỳ cần để kiểm tra đã bị cắt giảm vì máy cho phép chúng tôi thực hiện ngoại tuyến và nó có thể thực hiện tất cả các tính năng mà bạn thấy trên một thành phần phức tạp.

Chúng tôi phải chứng minh độ lặp lại của thiết bị mà chúng tôi sử dụng cho khách hàng tự động và với máy OGP chúng tôi có được độ lặp lại đó.

Kết quả là vào năm ngoái, chúng tôi đã không hề gặp phải bất kỳ lỗi đo lường nào và chúng tôi đã thấy rằng chi phí chi tiêu ban đầu quay vòng trở lại trong năm đầu tiên vì chúng tôi đã tiết kiệm được thời gian sản xuất”.

Văn phòng NSCL biên dịch