Ảnh minh họa

Mới đây, Công ty Cổ phần SUNPLA đã tham gia khóa đào tạo “Chuyên gia Lean 6 Sigma đai xanh” do Viện Năng suất Việt Nam tổ chức (hoạt động nằm trong khuôn khổ dự án “Nâng cao năng suất và chất lượng sản phẩm, hàng hóa ngành công nghiệp). Nhóm học viên đến từ SUNPLA đã nhanh chóng tiếp cận phương pháp mới, áp dụng lý thuyết của Lean 6 Sigma vào thực tế sản xuất.

Sau quá trình thu thập thông tin và đánh giá thực trạng, nhóm nghiên cứu đã nhận thấy tỷ lệ lỗi ngoại quan trong công đoạn của sản phẩm mới QC6 trong 6 lô sản xuất đầu tiên là 5.2% – đang rất cao so với các sản phẩm model cũ. Giám đốc công ty rất không hài lòng với con số này và yêu cầu phải hạ tỉ lệ lỗi xuống còn 2.0% trong vòng 2 tháng. Trước yêu cầu đó, ông Nguyễn Nho Ba – trưởng nhóm nghiên cứu -quyết định nhóm sẽ tập trung thực hiện đề tài cải tiến: “Giảm tỷ lệ lỗi của sản phẩm QC6”.

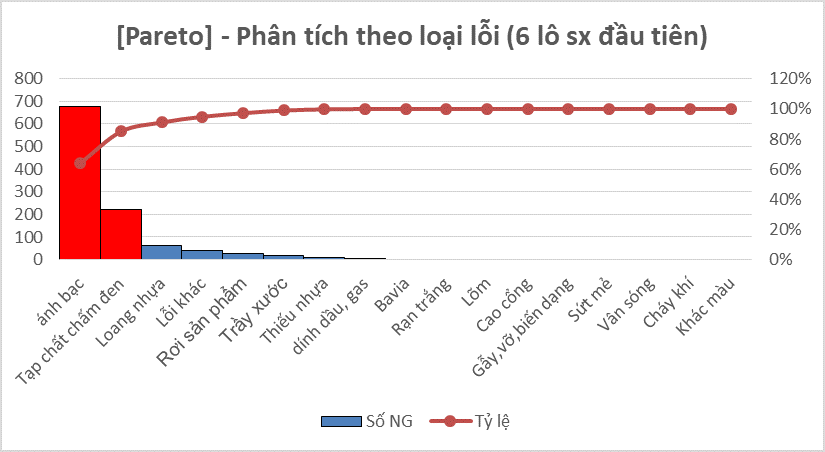

Từ số liệu của 6 lô sản xuất đầu tiên, nhóm nghiên cứu phân tích và áp dụng Pareto để đánh giá nhóm ảnh hưởng chính. Kết quả phân tích cho thấy, 80% lỗi của sản phẩm gây ra bởi 2 tác nhân chính là “ánh bạc” và “tạp chất”.

Với kết quả thu được, nhóm LSS đặt ra mục tiêu cải tiến như sau:

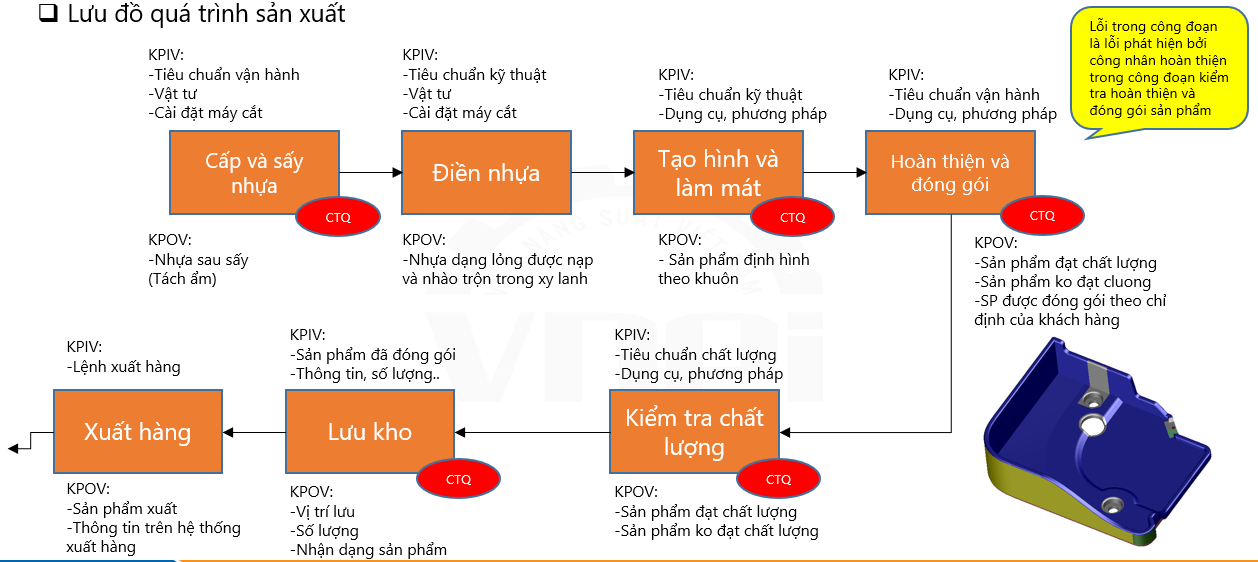

Căn cứ vào đặc tính của sản phẩm và các yêu cầu từ phía khách hàng, nhóm LSS xác định các quá trình CTQ, phân tích các quá trình CTQ và đặt ra kế hoạch thu thập dữ liệu để kiểm chứng và đo lường quá trình.

Sau khi quan sát và đánh giá kết quả đo lường hiện trạng của quá trình, nhóm LSS rút ra các kết luận:

Căn cứ vào kết quả đo lường quá trình, nhóm LSS áp dụng phương pháp tư duy tập thể và biểu đồ xương cá để phân tích các khả năng gây sản phẩm lỗi. Với lỗi liên quan đến “ánh bạc”, nhóm tập trung vào 5 yếu tố tác động chính: Khuôn, Máy sấy, Máy đúc, Thông số cài đặt, Nguyên liệu. Với lỗi liên quan đến “tạp chất”, nhóm tập trung vào 5 yếu tố tác động chính: Khuôn, Nguyên liệu, Máy đúc, Thông số cài đặt, Môi trường.

Sau quá trình thẩm tra, nhóm đưa ra kết luận:

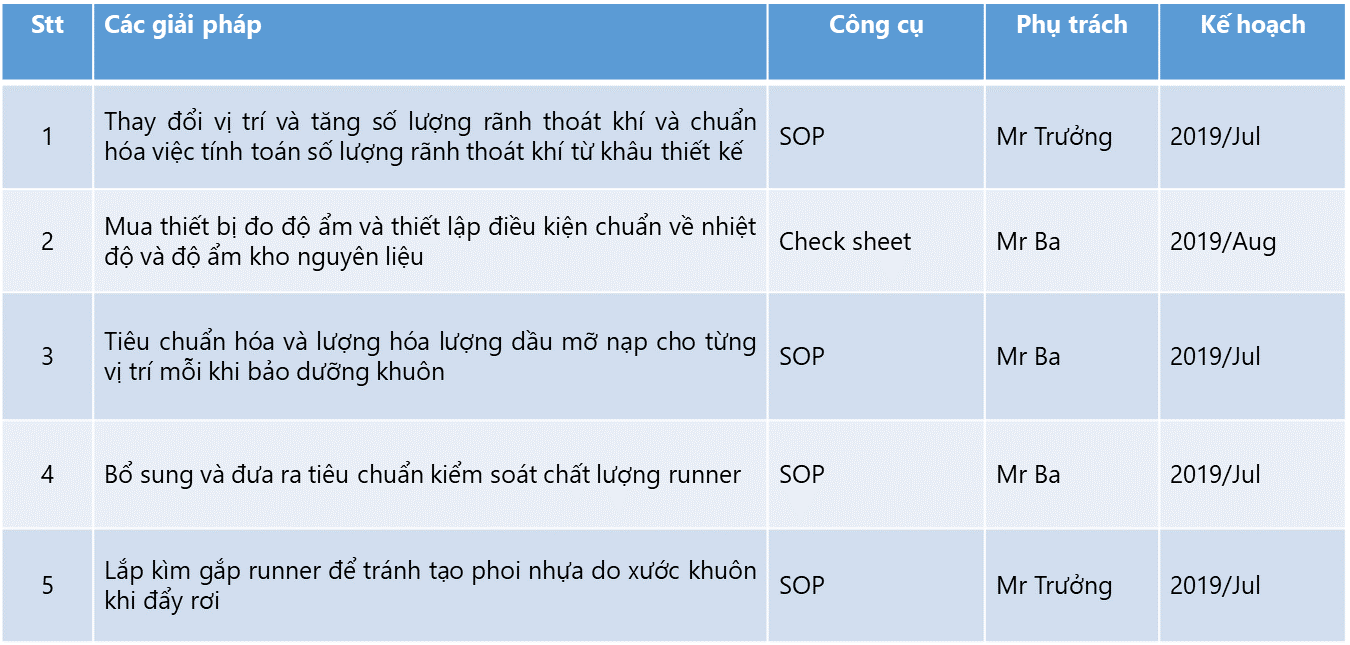

Từ kết quả thu được trong giai đoạn phân tích, nhóm lập bảng kế hoạch cải tiến cụ thể như sau:

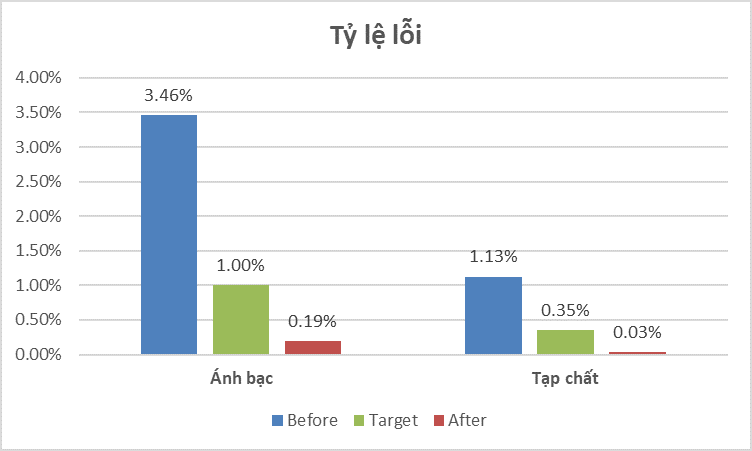

Sau hơn 01 tháng tiến hành triển khai các giải pháp cải tiến, dự án đã đạt được kết quả như sau:

Và hiệu quả của dự án đem lại:

Để đảm bảo các giải pháp được duy trì, nhóm LSS kết hợp với bộ phận chất lượng và ISO cập nhật vào bảng QCFC (quality control flow chart) và triển khai xuống các bộ phận liên quan.

Nguồn: VNPI