Công ty: Futuris Automotive Components

Địa điểm: Vô Tích, Trung Quốc

Thách thức:

Futuris Automotive Components là một nhà sản xuất hàng đầu thế giới về linh kiện ô tô, cung cấp đầy đủ ghế ngồi và hệ thống nội thất cho các tập đoàn sản xuất ô tô lớn như Ford, Tesla, SAIC. Futuris đã xây dựng một nhà máy sản xuất xanh ở Trung Quốc để cung cấp cho SAIC, GMC, Tesla các sản phẩm hệ thống ghế ngồi chất lượng cao. Tuy nhiên do các yêu cầu của khách hàng, nhà máy cần phải có một hệ thống sản xuất theo hình thức “Kéo”, quy trình vận hành tiêu chuẩn và hệ thống quản lý trực quan chất lượng cao, do đó công ty đang phải đối mặt với thử thách xây dựng hệ thống sản xuất tinh gọn Lean.

Giải pháp:

Một chương trình cải tiến Lean đã được tiến hành ở Nhà máy Futuris ở Vô Tích bao gồm các hoạt động đào tạo về Khái niệm Lean, xây dựng sơ đồ chuỗi giá trị VSM, tối ưu hóa và điều chỉnh sơ đồ bố trí trong nhà máy, thiết lập hệ thống cung cấp nguyên vật liệu, hệ thống sản xuất “Kéo”, áp dụng 5S và quản lý trực quan, hệ thống bổ sung nguyên liệu, …

Nhóm quản lý Lean cùng với các chuyên gia đã cùng nhau thúc đẩy việc áp dụng Lean. Có thể kể đến các hoạt động đã được thực hiện:

- Cung cấp cho đội ngũ quản lý của Futuris một buổi đào tạo về Khái niệm Lean giúp hiểu hơn các nội dung cơ bản về hệ thống Lean, phương pháp phân tích dựa trên biểu đồ chuỗi giá trị VSM và những khái niệm cơ bản của hệ thống kéo.

- Sử dụng các quy trình để phát triển mặt bằng bố trí cho nhà máy, tối ưu hóa và điều chỉnh các bố trí này bằng việc sử dụng phương pháp mô phỏng mẫu bìa.

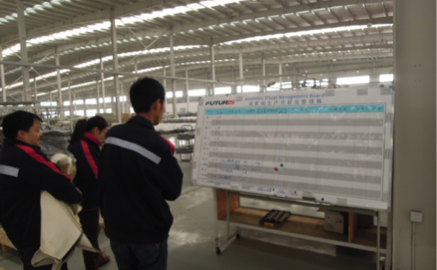

- Áp dụng 5S và quản lý trực quan vào sản xuất, phát triển các tiêu chuẩn 5S cho dây chuyền lắp ráp MS2, cải thiện điều kiện vệ sinh, thiết lập bảng quản lý trực quan cho nhóm để trao đổi thông tin và giải quyết các vấn đề một cách nhanh chóng.

- Thiết lập một hệ thống bổ sung nguyên vật liệu ở công đoạn hàn, giảm số lượng bán thành phẩm, chuẩn hóa các dòng vật liệu và đạt được sự sản xuất theo cấp độ.

- Thiết lập một quy trình vận hành tiêu chuẩn ở khu vực đóng gói các linh kiện.

Kết quả:

- Thiết lập được hệ thống Cung cấp nguyên vật liệu, hệ thống sản xuất theo phương thức “Kéo”, tiến hành tiêu chuẩn hóa được các công việc.

- Giảm số lượng bán thành phẩm tồn tại trên dây truyền sản xuất.

- Thời gian tiêu tốn để sản xuất 1 sản phẩm giảm 80%

- Cải thiện 5S và hệ thống quản lý trực quan, tăng khả năng phản ứng trước các vấn đề phát sinh và đưa ra các giải pháp giải quyết phu hợp

Văn phòng NSCL biên dịch

Nguồn: www.txm.com