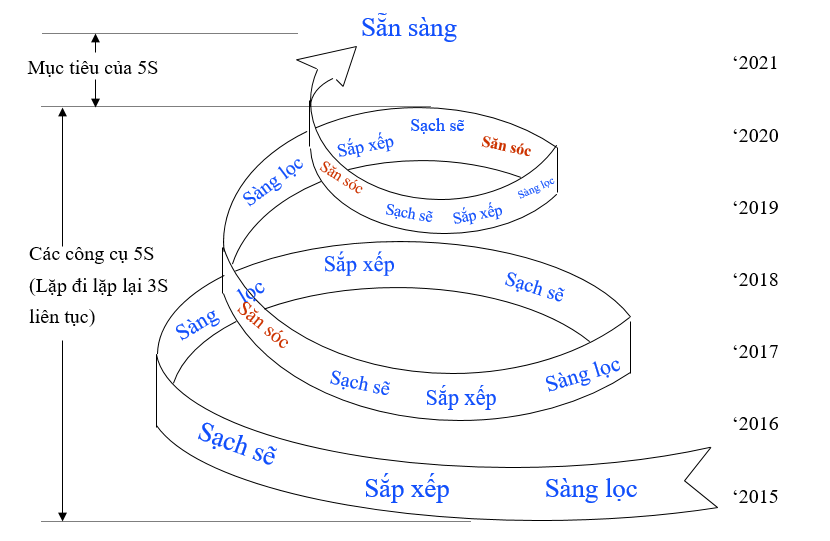

Duy trì thực hiện 5S liên tục

5S là tên của 5 hành động, được bắt đầu bằng chữ S trong tiếng Nhật, bao gồm Seiri (sàng lọc), Seiton (sắp xếp), Seiso (sạch sẽ), Seiketsu (săn sóc) và Shitsuke (sẵn sàng), do ông Takashi Osada giới thiệu năm 1980 và đã được cộng đồng quốc tế phổ biến rộng rãi trong hoạt động sản xuất công nghiệp.

Seiri bao gồm các hoạt động lựa chọn và sàng lọc các vật dụng thành 2 nhóm là cần thiết và không cần thiết (Cura 2003, Michalska & Szewieczek 2007) và là bước đầu tiên trong việc thực hiện 5S. Seiton bao gồm việc thiết lập các thói quen sắp xếp các vận dụng cần thiết để có thể tiếp cận một cách dễ dàng (Cura 2003, Ho 1999, Mateus 2011). Seiso tập trung vào việc duy trì nơi làm việc trong sạch sẽ bằng cách đưa ra các hoạt động làm sạch nơi làm việc thường xuyên (Michalska & Szewieczek 2007, Osada 1991, Mateus 2011). Seiketsu có nghĩa là mọi thứ cần được dễ dàng nhận diện (Becker 2001) với các nhãn mác dễ nhìn dễ thấy cho tất cả những người vận hành sản xuất (Riera 2010). Shitsuke bao gồm các hoạt động duy trì mỗi hành động trong 5S được nêu (Sacristan 2005). 5S có thể được hiểu là một phương pháp quản lý nội vi đơn giản để tổ chức khu vực làm việc tập trung vào mục tiêu dễ thấy, dễ lấy, sạch sẽ và chuẩn hóa.

Phạm vi áp dụng 5S ở một số quốc gia là không hoàn toàn giống nhau. Nhật bản nhấn mạnh 5S là một chiến lược để đạt được sự hoàn hảo kinh doanh và yêu cầu việc thực hiện tại cả nơi làm việc và gia đình, trong khi đó 5S tại nước Anh và Mỹ chỉ được coi là một hệ thống hay một công cụ tại nơi làm việc. Tai một số quốc gia, việc áp dụng 5S chỉ được coi là một phương pháp đơn giản để đáp ứng yêu cầu tối thiểu về an toàn và sức khỏe tại nơi làm việc (Jimenez và cộng sự, 2015).

Sự thành công và phát triển vượt bậc của nền công nghiệp Nhật Bản trong giai đoạn 1960 – 1990 có sự đóng góp đáng ghi nhận của 5S trong việc nâng cao năng suất, chất lượng và tạo ra môi trường làm việc an toàn. Ngày nay, 5S không chỉ được áp dụng trong các hoạt động sản xuất công nghiệp mà còn được mở rộng sang các lĩnh vực khác như văn phòng, dịch vụ, thương mại… và dần trở thành một phần trong văn hóa của người dân Nhật Bản. Trong khi một số doanh nghiệp Nhật Bản đang tìm cách nâng cấp 5S thành 6S, trong đó bổ sung thêm hoạt động Safety (an toàn), một số doanh nghiệp Nhật Bản khác lại rút ngắn 5S thành 3S (3 hành động đầu tiên được nêu ở trên).

Tương tự như tình hình chung trên thế giới, việc giới thiệu và thực hiện 5S ở Việt Nam đã được triển khai ở một số doanh nghiệp nhưng việc nhân rộng mô hình và duy trì lâu dài còn hạn chế do thiếu sự chia sẻ thông tin về mô hinh điểm và các tài liệu hướng dẫn thực hành.

Quyết định 604/QĐ-TTg về việc phê duyệt dự án “Nâng cao năng suất và chất lượng sản phẩm hàng hóa ngành công nghiệp” thuộc chương trình mục tiêu quốc gia “Nâng cao năng suất chất lượng sản phẩm hàng hóa của doanh nghiệp Việt Nam đến năm 2020” đặt mục tiêu 100% doanh nghiệp sản xuất các sản phẩm hàng hóa công nghiệp chủ lực xây dựng và thực hiện các dự án nâng cao năng suất chất lượng trong giai đoạn 2016-2020.

Nghiên cứu thành công của việc triển khai áp dụng 5S tại 36 doanh nghiệp do Bộ Công Thương hỗ trợ trong giai đoạn 2017-2018, theo Quyết định 604/QĐ-TTg, cho thấy, 100% (36/36 công ty) đều có thể thực hiện các hoạt động S1, S2, S3 ngay sau khi đào tạo 5S (nhân viên của công ty tự đưa ra sáng kiến và thực hiện); 20% công ty tự đưa ra các giải pháp về S4, S5. Kết quả triển khai 5S tại 36 doanh nghiệp này cũng chỉ ra một số hoạt động quan trọng, đảm bảo duy trì 5S được thường xuyên, liên tục:

+ Đào tạo 5S cho nhân viên là hoạt động cần thực hiện từ sớm (đào tạo S1, S2, S3 cho nhân viên công ty, và đào tạo S4, S4 cho cán bộ quản lý từ tổ trưởng trở lên)

+ Các thay đổi trực quan (dù nhỏ nhất), các cải tiến các vị trí đặt để, nơi làm việc thông thoáng, sạch sẽ cần được ghi nhận và chia sẻ qua bảng tin, qua nhóm (zalo, viber).

+ Hoạt động chấm điểm 5S nội bộ nên áp dụng ở các công ty quy mô vừa và lớn (có nhiều phòng, ban). Đối với các công ty quy mô nhỏ, có thể thay chấm điểm 5S bằng hoạt động tổng kết hàng tháng các kết quả S1, S2, S3 đã đạt được.

+ Để có thể duy trì được 5S, điều quan trọng là định kỳ công ty có ít nhất một trong các hoạt động: (1) ghi nhận, (2) tuyên dương, (3) kiểm tra, (4) đánh giá, (5) trao thưởng/trao giải cho các thành quả S1, S2, S3 đã đạt được của từng cá nhân/ phân xưởng.

Ngoài ra, sự ủng hộ của Ban lãnh đạo công ty đối với 5S sẽ góp phần đảm bảo cho 5S được duy trì thường xuyên, liên tục tại công ty.

Văn phòng NSCL