Một nghiên cứu điển hình được thực hiện bởi Vipulkumar C. Patel và Hemant Thakkar đã cho thấy việc áp dụng tốt 5S tại nhà máy nung gốm có thể đem lại cho nhà sản xuất nhiều lợi ích vượt trội.

Mục tiêu của nhà máy khi tham gia nghiên cứu là tìm ra giải pháp để giảm thiểu lượng chất thải công nghệ, đồng thời luôn duy trì các loại lãng phí ở mức thấp. Mặt khác, quản lý nhà máy cũng chia sẻ rằng họ cần một công cụ giúp rút ngắn quy trình kiểm soát chất lượng, cải thiện không gian kho hàng, hạn chế sai lỗi và nâng cao tiêu chuẩn an toàn nội bộ.

Đối với một nhà máy sản xuất gốm sứ quy mô lớn và có hệ thống tự động hóa cao, tiềm năng cải tiến sẽ hạn chế hơn so với như cơ sở sản xuất quy mô vừa và nhỏ, nơi có nhiều công đoạn thủ công. Để đạt được hiệu quả nhà máy yêu cầu, nhóm chuyên gia đã khảo sát hiện trường để chụp lại các hình ảnh trực quan về vị trí cần cải tiến, đồng thời nghiên cứu về sơ đồ công nghệ để đưa ra giải pháp phù hợp. Kết thúc quá trình này, nhóm đã quyết định việc áp dụng 5S sẽ được thực hiện tại bộ phân kho và bộ phận sản suất sứ cách điện.

Những lỗi phổ biến ở đây bao gồm: Kho nguyên liệu, bán thành phẩm & thành phẩm quá nhiều và mất nhiều thời gian bốc xếp; Có nhiều vật dụng không cần thiết và không được sắp đặt gọn gàng và việc di chuyển các đồ vật đòi hỏi đi lại nhiều và quãng đường xa. Ngay sau khi thực hiện xong 3S đầu của 5S, bộ phân kho tiết kiệm được 12,91% không gian và lượng chất thải được giảm thiểu. Đồng thời, năng suất của bộ phận sản xuất sứ cách điện cũng tăng lên.

Dưới đây là những gì nhà máy đã thực hiện:

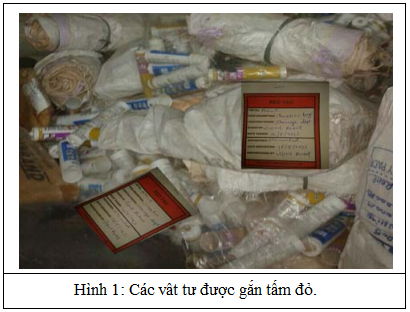

a. Sàng lọc: Lúc bắt đầu, kho hàng trông rất thiếu tổ chức và rối mắt. Hình 1 minh họa các tấm đỏ được gắn vào các vật tư không cần thiết. Mục đích của việc này là xác định các đồ vật không cần thiết chiếm không gian trong kho hàng. Chiến lược là tạo ra nhiều không gian hơn bằng cách tổ chức tốt hơn vị trí của các đồ vật và thiết bị trong kho hàng và loại bỏ những đồ vật không cần thiết. Sau khi loại bỏ các đồ vật và thiết bị được gắn tấm đỏ, không gian của kho hàng được mở rộng hơn. Các không gian này sẽ được dành cho các vật tư thường sử dụng hoặc đường giao thông trong kho.

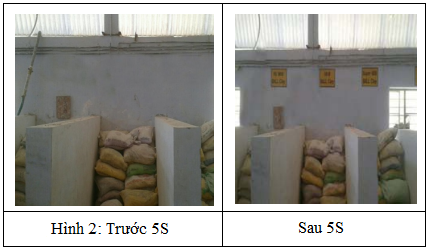

b. Sắp xếp: Bước tiếp theo sau khi loại bỏ các đồ vật không cần thiết là sắp xếp các đồ vật còn lại sao cho phù hợp với nhu cầu công việc của mỗi khu vực. Trong quá trình này, cố gắng sắp xếp sao cho đồ vật ở vị trí có thể nhìn thấy để dễ dàng hơn cho việc quản lý và công nhân trong lúc làm việc. Hình 2 đưa ra sự khác biệt trước và sau khi áp dụng 5S tại kho hàng. Trong hình 3, khu vực làm việc là bên ngoài đường được phân chia bởi các vạch màu vàng đen. Đây là đường đi chuyển của con người, vật liệu, thiết bị trong xưởng, điều này đảm bảo việc di chuyển dễ dàng hơn và giảm thiểu việc phá hủy sản phẩm và tai nạn.

Có thể nói, 2S đầu trong 5S đã đặt xuống nền tảng vững chắc giúp cho nhà máy thuận lợi hơn trong quá trình tiêu chuẩn hóa sau này. S3, S4 và S5 sẽ được mô tả cụ thể trong phần sau.

(Còn tiếp)

Văn phòng NSCL