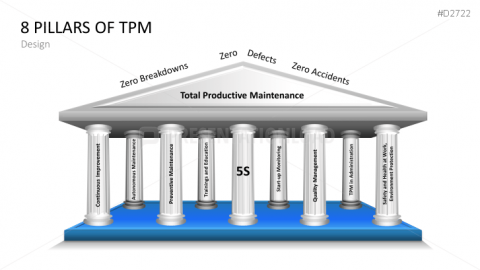

Duy trì hiệu suất thiết bị toàn diện – TPM là một phương pháp, trong đó có sự tham gia của tất cả các cấp và bộ phận chức năng trong một tổ chức để nâng cao hiệu quả tổng thể của thiết bị sử dụng trong sản xuất. TPM có thể được coi là kết quả của sự kết hợp PM (bảo trì có kế hoạch) và TQM vì các yếu tố chính của TPM là nhân viên, quy trình và thiết bị.

Mục tiêu của TPM

Các mục tiêu quan trọng nhất của TPM gồm:

- Năng suất thiết bị và nhà máy cao hơn

– Đạt được hiệu suất tổng thể toàn nhà máy tối thiểu 80% (OPE)

– Đạt được hiệu suất thiết bị tổng thể tối thiểu 90% (OEE)

- Duy trì chất lượng sản phẩm

- Không có sự cố máy bằng cách duy trì thiết bị ở điều kiện tối ưu

- Lỗi sản phẩm bằng 0

- Giảm thiểu đầu vào

- Tránh lãng phí

- Giảm chi phí

- Đào tạo công nhân đa kỹ năng và linh hoạt

Nguyên tắc của TPM

Có 5 nguyên tắc chính trong TPM:

- Cải thiện OEE bằng cách xác định các tổn thất có thể có của các cơ sở và thiết bị, và giám sát trong trường hợp có tổn thất tốc độ vận hành, tổn thất sai lỗi và tổn thất do thời gian chết.

- Thực hiện việc chăm sóc máy móc cơ bản như là một phần của công việc: Chăm sóc máy móc cơ bản (Bảo trì tự quản) được thực hiện bởi người vận hành, với sự hỗ trợ của bộ phận bảo trì. Người vận hành sẽ có thể thực hiện ít nhất một số nhiệm vụ bảo trì bao gồm sửa chữa đơn giản, hoạt động phòng ngừa và cải tiến.

- Có phương pháp tiếp cận hệ thống đối với các hoạt động bảo trì. Điều này có thể được thực hiện bằng cách:

- Xác định bảo trì phòng ngừa cho từng thiết bị (Bảo trì dựa trên thời gian- TBM)

- Tạo các tiêu chuẩn để thực hiện bảo trì dựa trên điều kiện máy móc (CBM)

- Xác định trách nhiệm bảo trì cho người vận hành và nhân viên bảo trì

- Trách nhiệm của người vận hành: Chăm sóc cơ bản

- Trách nhiệm của nhân viên bảo trì: Các hoạt động sự cố chung, hỗ trợ người vận hành bằng cách đào tạo chẩn đoán vấn đề, lập và đánh giá thực hành bảo trì, xây dựng các hành động bảo trì và liên tục xếp loại thiết bị.

- Để thực hiện đầy đủ nhiệm vụ của mình và thực hiện mọi nhiệm vụ, nhân viên cần được đào tạo liên tục, thích hợp để phát tay nghề và triển khả năng vận hành, làm việc nhóm và giải quyết vấn đề.

- Quản lý thiết bị sớm: Không bảo trì là một dấu hiệu tạo ra sai lỗi và khả năng bảo trì thiết bị cần được xem xét trong giai đoạn đầu như thiết kế, chế tạo, lắp đặt và vận hành thử.

Phòng ban liên quan

TPM liên quan đến tất cả mọi người trong tổ chức từ người vận hành máy đến quản lý cấp cao (trong việc cải thiện thiết bị). TPM phải được điều hành bởi bộ phận sản xuất và bao gồm tất cả các bộ phận khác như Phòng kế hoạch, Bảo trì, Vận hành, Thiết kế, Kỹ thuật dự án, Kỹ thuật xây dựng, Kho vận, Mua hàng, Kế toán và Tài chính, Quản lý nhà máy và phòng hành chính.

Những khó khăn và cạm bẫy phải đối mặt trong việc thực hiện TPM

Một số yếu tố có thể được coi là rào cản và cạm bẫy đối với việc thực hiện TPM:

- Luôn đi theo lịch trình cứng nhắc bất kể kết quả

TPM là một chương trình khá dài hạn, nhưng các nhà quản lý có xu hướng muốn có kết quả ngay lập tức và thiếu kiên nhẫn. Việc lập kế hoạch triển khai có thể không thực tế do thiếu kinh nghiệm. Bên cạnh đó, lịch trình thường không được sửa đổi ngay lập tức thành lịch thực tế hơn nếu cần sự điều chỉnh.

- Thiếu nguồn lực để thực hiện thành công

- Nhân viên không chịu thay đổi

- Thiếu hiểu biết về lợi ích của việc thực hiện TPM.

Đa số nhân viên xem TPM là một lợi ích một chiều (chỉ dành cho công ty). Người vận hành phải nhận ra rằng TPM sẽ là một phần công việc của họ vì TPM rất hữu ích đối với họ.

- TPM đôi khi được coi là một chương trình hoặc dự án ngắn hạn. Nhưng hầu hết các cải tiến đều cần có thời gian để đạt được. Nói cách khác, kết quả thực hiện TPM có thể không hiển thị ngay lập tức.

- Cho rằng việc thực hiện TPM là nhiệm vụ liên tục của chỉ một vài người trong tổ chức trong khi khái niệm TPM tìm kiếm sự tham gia liên tục và sự tham gia của tất cả các nhân viên.

- Để đáp ứng các đối tác kinh doanh, một số công ty muốn thể hiện rằng họ đang thực hiện TPM, nhưng lại không thực sự tập trung vào các mục tiêu TPM

- Thiếu khả năng phân tích (OEE, hiệu suất thiết bị, v.v.)

- Giảm thiểu lãng phí tiềm năng và phòng ngừa ô nhiễm là một vấn đề có thể bị lãng quên trong quá trình cải thiện hiệu quả thiết bị.

Văn phòng NSCL biên dịch