Nhờ áp dụng DMADV và DMAIC trong thiết kế quá trình tạo sản phẩm, công ty đã đạt được lợi ích là cải tiến được hoạt động thiết kế quá trình sản xuất; và nhờ áp dụng DMAIC đã giúp công ty tăng hiệu quả sử dụng máy ép 1 & 2.

Công ty TNHH Một thành viên Ino Tech được thành lập vào năm 2011. Công ty ứng dụng công nghệ cao trong ngành sản xuất nhựa và sản xuất ra các linh kiện nhựa (bao gồm các linh kiện nhựa y tế) bằng công nghệ ép phun.

Công ty đã đăng ký tham gia chương trình hỗ trợ kỹ thuật của Bộ Công Thương về áp dụng DMAIC và DMADV trong năm 2020. Thiết kế theo Six Sigma (Design for Six Sigma) với hai chu trình chính là DMADV và DMAIC là một tiếp cận quan trọng và được thừa nhận rộng rãi trong ngành công nghiệp tại giai đoạn hiện tại là hiệu quả trong phát triển và cải tiến hoạt động thiết kế quá trình tạo sản phẩm. Việc kết hợp giữa thực hành tốt và tiêu chuẩn được thừa nhận trong ngành công nghiệp về thiết kế và phát triển quá trình tạo sản phẩm với phương pháp Thiết kế theo Six Sigma (Design for Six Sigma) là cách tiếp cận hiệu quả có thể giúp cho các doanh nghiệp sản xuất công nghiệp trong nước phát triển năng lực cạnh tranh của mình trong chuỗi cung ứng thông qua cải tiến năng lực hoạt động thiết kế và phát triển quá trình tạo sản phẩm.

Triển khai theo mục tiêu của đề án và trên cơ sở thống nhất với Ban lãnh đạo Công ty, Công ty TNHH MTV Ino Tech đã xác nhận các nội dung triển khai DMADV và DMAIC:

Trong quá trình triển khai, công ty đã thiết kế lại quá trình “Thiết kế lại quá trình “Chuẩn bị triển khai đơn hàng” cho các sản phẩm tại máy ép No.1 và No.2”, theo đó, công ty đã xác nhận cần thiết lập và tối ưu hóa công tác thiết kế, cải tiến quá trình tạo sản phẩm vì hiện nay hệ thống này trong công ty rất rời rạc, hầu hết làm theo kinh nghiệm do vậy không kiểm soát được chi phí, đẫn đen việc không nhìn ra lãng phí và cơ hội cải tiến.

Kết quả đạt được

Với nhiệm vụ Thiết kế lại quá trình “Chuẩn bị triển khai đơn hàng cho các sản phẩm tại máy ép No.1 và No.2”, công ty đã bổ sung và rà soát lại Quá trình thiết kế sản phẩm mới.

Dự án tại Công ty TNHH MTV Ino Tech đã làm thay đổi một cách cơ bản quan điểm và cách tiếp cận đối với hoạt động thiết kế quá trình sản xuất trong doanh nghiệp và đi đến sự đồng thuận về tầm quan trọng của hoạt động này đối với các mục tiêu cơ bản QCD (chất lượng, chi phí và giao hàng) của doanh nghiệp.

Các bộ phận tham gia vào dự án có được sự đồng thuận trong nhận thức về tiếp cận đa chức năng đối với hoạt động thiết kế quá trình tạo sản phẩm và vai trò của các công cụ quản lý dự án trong quá trình này.

Các chủ đề cải tiến cơ bản đã đạt được các mục tiêu đề ra, cả về tính hiệu suất (QCD) cũng như mục tiêu về năng lực thực hành chu trình DMADV/DMAIC và các công cụ cải tiến theo Six Sigma.

Các thay đổi về phương thức thực hành và kết quả thực hiện đều được tiêu chuẩn hóa vào các quy trình trong hệ thống quản lý chất lượng của doanh nghiệp.

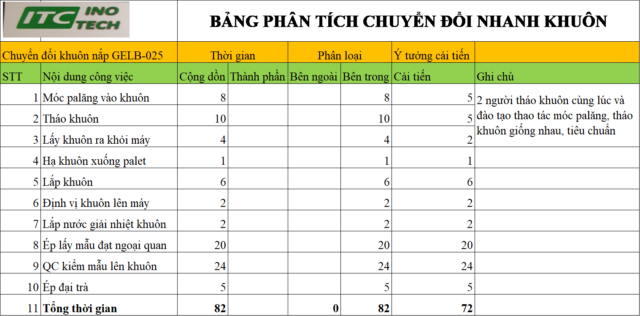

Ngoài ra, nhờ áp dụng DMAIC công ty còn Giảm thời gian chuyển đổi khuôn máy ép nhựa từ 82 phút xuống 72 phút, tương đương giảm thời gian chuyển đổi khuôn 12%. Qua đó giảm lãng phí thời gian cho công ty.

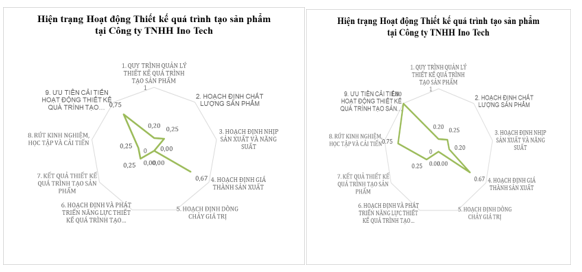

Sau khi tham gia chương trình Hỗ trợ, công ty Ino Tech có tăng thêm năng lực về 3 lĩnh vực “Hoạch định nhịp sản xuất và năng suất”, lĩnh vực “Rút kinh nghiệm, học tập và cải tiến”, và lĩnh vực Ưu tiên cải tiến hoạt động thiết kế quá trình tạo sản phẩm của công ty.

Sơ đồ năng lực thiết kế quá trình tạo sản phẩm Trước và Sau của công ty Ino Tech

Kết quả này là nền tảng để công ty tiếp tục tự thực hiện DMADV/DMAIC trong thiêt kế quá trình tạo sản phẩm trong năm 2021.

Nguồn: P&Q Solution