Nhờ áp dụng DMADV và DMAIC công ty đã đạt được các lợi ích như bổ sung được 12 quy trình liên quan đến triển khai đơn hàng của công ty và tăng hiệu suất sản xuất khoảng 12,25%.

Công ty TNHH nhựa An Phú Việt có địa chỉ tại huyện Mỹ Hào, tỉnh Hưng Yên; công ty sản xuất Linh kiện nhựa các loại với gần 400 cán bộ công nhân viên.

Công ty đã đăng ký tham gia chương trình hỗ trợ kỹ thuật của Bộ Công Thương về áp dụng DMAIC và DMADV trong năm 2020. Thiết kế theo Six Sigma (Design for Six Sigma) với hai chu trình chính là DMADV và DMAIC là một tiếp cận quan trọng và được thừa nhận rộng rãi trong ngành công nghiệp tại giai đoạn hiện tại là hiệu quả trong phát triển và cải tiến hoạt động thiết kế quá trình tạo sản phẩm.

Trong hai chu trình cơ bản này, DMADV được sử dụng cơ bản cho mục đích cải tiến quá trình thiết kế sản phẩm và thiết kế quá trình tạo sản phẩm (TKPTQTTSP), trong khi DMAIC được sử dụng cơ bản cho mục đích cải tiến các quá trình sản xuất và lắp ráp. Nhằm cải tiến năng lực thiết kế sản phẩm và quá trình sản xuất, các doanh nghiệp áp dụng Thiết kế cho Six Sigma (Design for Six Sigma – DFSS) – một thực hành trong Six Sigma – mà ở đó chu trình DMADV được sử dụng chính kết hợp với chu trình DMAIC.

Hoạt động TKPTQTTSP đang ngày càng được nhìn nhận có vai trò quan hơn trong tổng thể chu trình kinh doanh của doanh nghiệp. Điều này thể hiện thông qua xu hướng tách riêng và đầu tư phát triển chức năng “triển khai sản phẩm mới” về mặt tổ chức, nhân sự và áp dụng các chu trình thiết kế quá trình tạo sản phẩm theo các thực hành tốt trong chuỗi cung ứng mà các doanh nghiệp tham gia. Mục đích của TKPTQTTSP nhằm đảm bảo (1) rút ngắn thời gian ra thị trường, (2) sản xuất đúng chất lượng, đúng thời gian với (3) giá thành sản xuất cạnh trang ngay từ lần sản xuất đầu tiên. Do đó, TKQTTSP đang ngày càng trở thành một yếu tố quan trọng, quyết định năng lực cạnh tranh của doanh nghiệp sản xuất công nghiệp nói chung và trong ngành nhựa, điện – điện tử nói riêng.

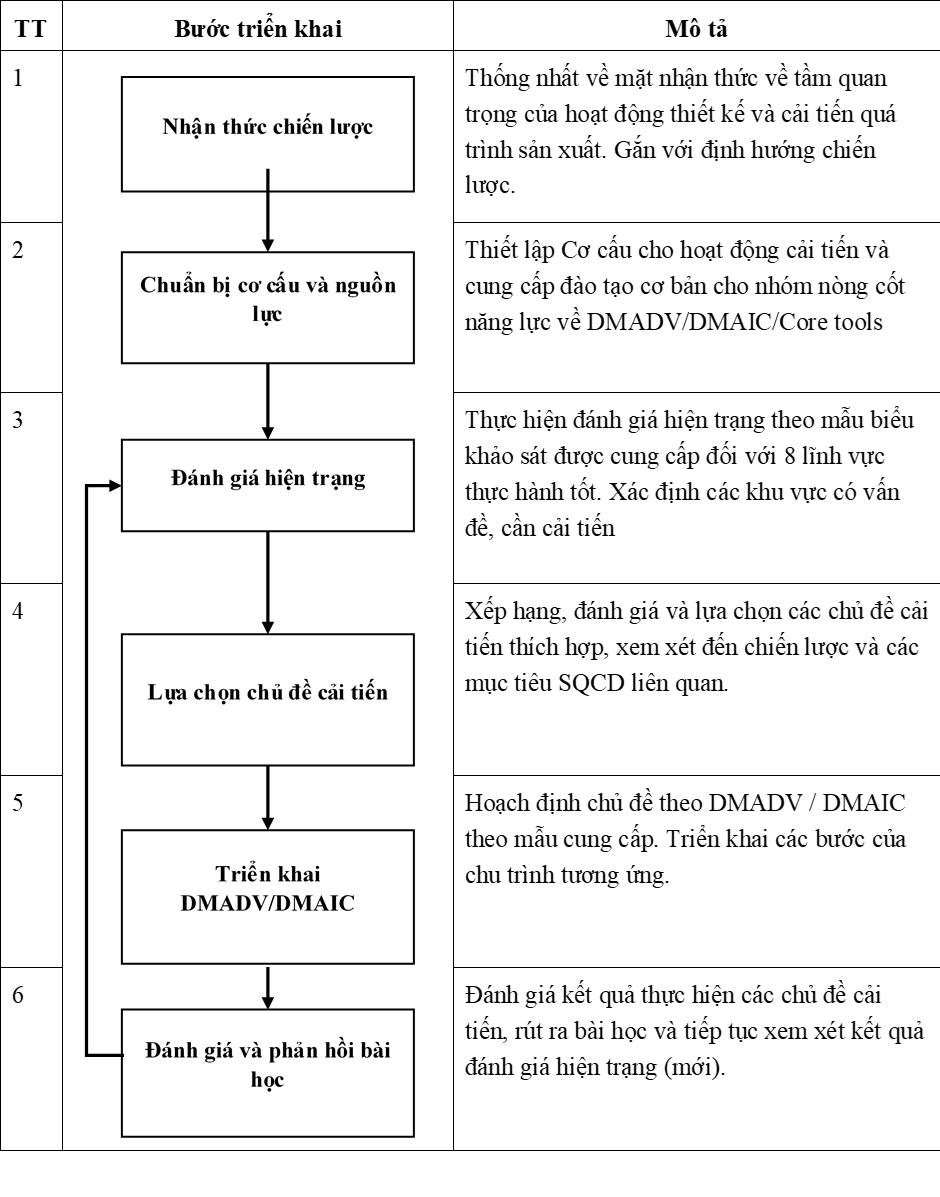

Triển khai theo mục tiêu của đề án và trên cơ sở thống nhất với Ban lãnh đạo Công ty An Phú Việt đã xác nhận các nội dung triển khai DMADV và DMAIC. 3 chủ đề cải tiến được thực hiện trong thời gian thực hiện dự án sau đó được đánh giá kết quả cải tiến và qua đó đánh giá lại năng lực hoạt động TKPTQTTSP. Tư vấn và các cá.n bộ của doanh nghiệp cùng rút ra các kính nghiệm cho giai đoạn này.

Kết quả đạt được

Trong quá trình áp dụng DMAIC và DMADV tại công ty APV, công ty đã được Đánh giá thực trạng hoạt động thiết kế quá trình tạo sản phẩm; sau đó đã được đề xuất giải pháp, hướng dẫn áp dụng DMADV và DMAIC trong thiết kế quá trình tạo sản phẩm, lựa chọn các chủ đề cải tiến.

Với chủ đề cải tiến về Thiết kế lại quá trình ” Cải tiến Thiết kế quá trình tạo sản phẩm A013F”, công ty đã bổ sung quy trình liên quan đến triển khai đơn hàng của công ty.

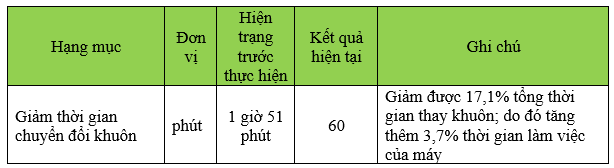

Với chủ đề cải tiến về chuyển đổi nhanh trong sản xuất, công ty đã đạt được như sau: Thực tế thời gian chuyển đổi khuôn giảm từ 1 giờ 51 phút xuống còn 1 giờ 32 phút. Giảm được 17,1% tổng thời gian thay khuôn; qua đó tăng hiệu suất máy thêm 2160 phút/năm (ứng với 3,7%).

Dự án tại An Phú Việt đã làm thay đổi một cách cơ bản quan điểm và cách tiếp cận đối với hoạt động thiết kế quá trình sản xuất trong doanh nghiệp và đi đến sự đồng thuận về tầm quan trọng của hoạt động này đối với các mục tiêu cơ bản QCD (chất lượng, chi phí và giao hàng) của doanh nghiệp.

Các bộ phận tham gia vào dự án có được sự đồng thuận trong nhận thức về tiếp cận đa chức năng đối với hoạt động thiết kế quá trình tạo sản phẩm và vai trò của các công cụ quản lý dự án trong quá trình này.

Các chủ đề cải tiến cơ bản đã đạt được các mục tiêu đề ra, cả về tính hiệu suất (QCD) cũng như mục tiêu về năng lực thực hành chu trình DMADV/DMAIC và các công cụ cải tiến theo Six Sigma.

Các thay đổi về phương thức thực hành và kết quả thực hiện đều được tiêu chuẩn hóa vào các quy trình trong hệ thống quản lý chất lượng của doanh nghiệp.

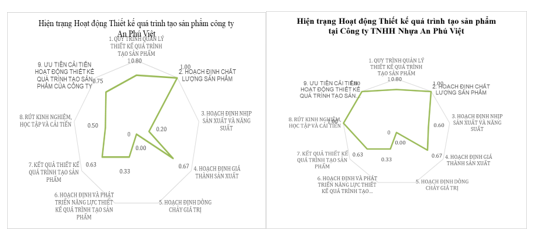

Sơ đồ năng lực thiết kế quá trình tạo sản phẩm Trước và Sau của công ty An Phú Việt

Sau khi tham gia chương trình Hỗ trợ, công ty An Phú Việt có tăng thêm năng lực về 3 lĩnh vực “Hoạch định nhịp sản xuất và năng suất”, lĩnh vực “Rút kinh nghiệm, học tập và cải tiến, và lĩnh vực Ưu tiên cải tiến hoạt động thiết kế quá trình tạo sản phẩm của công ty.

Nguồn: P&Q Solution