A. Lợi ích của loại bỏ lãng phí:.

Những lợi ích mà Công ty bạn có được khi áp dụng công cụ loại bỏ lãng phí:

Ngay lập tức có lợi nhuận mà không cần đầu tư lớn. Loại bỏ lãng phí – đầu tư 1 được 10. Nhân viên nắm vững kiến thức 7W + 1. Làm thế nào tăng lợi nhuận 200% mà không cần thay đổi quá lớn.

B. Loại bỏ lãng phí là gì?

LOẠI BỎ LÃNG PHÍ và các dịch vụ tư vấn liên quan như: LSS (Lean – Six Sigma), TPM, TQM, LEAN, JIT, BSC-KPI, SS, ISO/TS 16949,ISO 9000,ISO 14000,ISO 15161,ISO 13485, PDCA, 5S, KAIZEN, ZQC, đào tạo kỹ năng quản lý cấp trung …

Có lẽ từ loại bỏ lãng phí là từ ngữ được sử dụng khá nhiều trong quản lý và nhiều người đã biết đến nó đến nỗi loại bỏ lãng phí đã quen thuộc như vòng tròn PDCA trong quản trị cơ bản.

Tuy nhiên, không ít người chưa hiểu thấu đáo thậm chí hiểu sai ngôn từ này. Với kinh nghiệm thực tế hơn 15 năm tư vấn và đội ngũ chuyên gia tư vấn được đào tạo tại Nhật, Công Ty TNHH Tư Vấn Quản Lý Hạnh Gia (MAC Co., Ltd) sẽ có loạt bài về loại bỏ lãng phí với mục đích chia sẻ với cộng đồng.

Trước hết, loại bỏ lãng phí (Eliminate waste) không phải là cắt giảm chi phí (cost down).

Với cắt giảm chi phí, công ty bạn có thể phải gánh chịu chi phí biến tướng khác do việc cắt giảm chi phí này sinh ra. Trong khi loại bỏ lãng phí thì không!

Kế đến, loại bỏ lãng phí là chương trình lớn và phức tạp?

Thật ra loại bỏ lãng phí rất đơn giản! Công ty bạn chỉ cần có lực lượng cán bộ nhiệt tình và có kiến thức về loại bỏ lãng phí. Lực lượng này xác định các lãng phí cần loại bỏ, đo đạc giá trị lãng phí, lập phương án giải quyết và đánh giá hiệu quả (số tiền tiết kiệm được sau khi lãng phí đã được loại bỏ). Quá trình này sẽ được lặp đi lặp lại nhiều lần nhằm loại bỏ hầu hết các lãng phí trong Công ty của bạn.

Để loại bỏ lãng phí, có nhiều phương pháp tiếp cận. Tuy nhiên, phương pháp tiếp cận theo 7 lãng phí nguy hiểm + 1 (Phương pháp 7W + 1) vẫn dễ dàng nhất cho người sử dụng nó. Đó là:

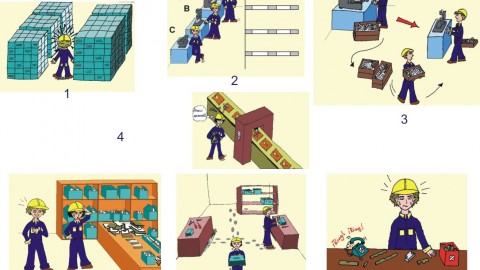

1. Lãng phí do SX dư thừa (Over production). 2. Lãng phí do tồn trữ (Inventory waste). 3. Lãng phí vận chuyển (Conveyone waste). 4. Lãng phí do Khuyết tật sản phẩm (Defect waste). 5. Lãng phí quá trình (Processing Waste). 6. Lãng phí trong hoạt động (Operation waste). 7. Lãng phí về thời gian vô ích (Idle time) Và +1 sử dụng lãng phí nguồn nhân lực

Với hệ thống Lean Production của TPS (Toyota Production System), việc loại bỏ lãng phí là loại bỏ tất cả các hoạt động không đem lại giá trị gia tăng cho khách hàng. Đây là cách hữu hiệu để 1 Công ty có được sự thành công to lớn trong sản xuất và kinh doanh.

Ước lượng khoảng 80% các hoạt động sản xuất và chi phí đi kèm không tạo ra giá trị gia tăng, hoặc là lãng phí. Một con số đáng cho chúng ta phải suy nghĩ, phải không các bạn.

Hãy hành động để loại bỏ lãng phí trong doanh nghiệp của bạn!

Chúng tôi tin rằng, có được công cụ loại bỏ lãng phí, các bạn sẽ thành công!

Nguồn: Lê Phước Vân GĐ Công ty TNHH TVQL Hạnh Gia

LOẠI BỎ LÃNG PHÍ (PHẦN 2) – CÂU CHUYỆN VỀ CÁCH CHIÊN CON GÀ TÂY LOẠI BỎ LÃNG PHÍ (PHẦN 3) – LỜI KHUYÊN CHO DOANH NGHIỆP VỀ LOẠI BỎ LANG PHÍ LOẠI BỎ LÃNG PHÍ (PHẦN 4) – SẢN XUẤT DƯ THỪA LOẠI BỎ LÃNG PHÍ (PHẦN 5) – LÃNG PHÍ TỒN KHO LOẠI BỎ LÃNG PHÍ (PHẦN 6) – LÃNG PHÍ TỒN KHO (tiếp theo) LOẠI BỎ LÃNG PHÍ (PHẦN 7) – LÃNG PHÍ VẬN CHUYỂN LOẠI BỎ LÃNG PHÍ (PHẦN 8) – KHUYẾT TẬT