Nhiều thứ có thể xảy ra sai trong môi trường phức tạp của nơi làm việc. Mỗi ngày, chúng ta đều phải đối mặt với hàng trăm nguy cơ có thể dẫn đến sai lỗi. Trong bối cảnh này, một chuyên gia tư vấn người Nhật có tên gọi Shingeo Shingo đã khởi xướng công cụ Poka Yoke – một phương pháp chống sai lỗi bằng cách tiếp cận nguyên nhân gốc rễ của vấn đề.

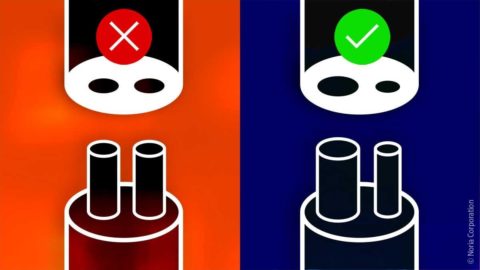

Poka – Yoke gồm 2 từ tiếng Nhật ghép lại – “yokeru” có nghĩa là “tránh” và “Poka” có nghĩa là lỗi vô ý. Vì vậy Poka Yoke có thể tạm dịch là “Tránh lỗi vô ý”. Thuật ngữ Poka Yoke bao hàm việc thiết kế mọi thứ ao cho chúng có thể được đặt cùng nhau theo một chiều nhất định, thông qua hệ thống nhận diện : đèn, biển báo, chuông, còi… nhận diện được trục trặc khi mọi thứ vận hành không đúng. Khi đó các dấu hiệu đèn theo màu tiêu chuẩn sẽ phát ra giúp giảm nguy cơ hỏng hóc do sự kết nối không tốt giữa các thiết bị.

Đằng sau Poka Yoke là niềm tin rằng không thể chấp nhận được việc có sản phẩm khuyết tật trong sản xuất, dù chỉ một sản phẩm. Để trở thành một đối thủ cạnh tranh đẳng cấp thế giới, một tổ chức cần ghi nhớ triết lý này và thực hành việc không tạo ra sản phẩm khuyết tật. Ngay từ khi còn nhỏ, chúng ta đã được dạy rằng “Thất bại thường do chủ quan” và “Phòng bệnh hơn chữa bệnh” và điều này cũng đúng trong sản xuất. Dựa trên quan điểm đó, nhiều nhà sản xuất đã sử dụng kỹ thuật ZQC (Zero Quality Control – Kiểm soát chất lượng không khiếm khuyết) để nâng cao hiệu quả chi phí của họ.

Triết lý của ZQC hoạt động bằng cách kết hợp bốn nguyên tắc cơ bản:

Kiểm tra nguồn gốc xuất xứ: Việc xử lý các khuyết tật tại nguồn chính là chìa khóa để đảm bảo các sai lỗi không bị lặp lại. Nó bắt đầu từ việc kiểm tra các điều kiện để quy trình đạt được hiệu quả tối ưu và có thể loại bỏ lỗi bằng phản hồi tức thì. Việc bảo trì dự đoán sẽ được thực hiện trước khi các khuyết tật xảy ra. Ở đây, trọng tâm là phòng ngừa chứ không phải phát hiện. Phương pháp này khác với quy trình xử lý sai lỗi truyền thống vì nó không giải quyết hậu quả mà thay vào đó, ngăn chặn các hậu quả có thể xảy ra. Bằng cách kết hợp bước Kiểm tra và Thực hiện trong phương pháp ZQC, công việc được kiểm soát dễ dang hơn trong thời gian thực. Điều này có thể bao gồm các công tắc phát hiện các bộ phận bị bỏ sót, đèn cảnh báo và tín hiệu âm thanh.

Kiểm soát chất lượng 100%: Bao gồm việc kiểm soát chất lượng ngay trong khâu sản xuất. Nguyên tắc này đặt ra một giả định không có bất kì sản phẩm sai lỗi nào được tạo ra sau quá trình sản xuất, do đó việc lấy mẫu kiểm tra ngẫu nhiên là không cần thiết.

Phản hồi ngay lập tức: ZQC gửi cho nhà điều hành một tín hiệu và cảnh báo rằng đã xảy ra lỗi trong một thao tác nào đó! Kiểm tra ZQC đồng nghĩa với việc lỗi được phát hiện và phản hồi ngay lập tức. Điều này giúp giảm thiểu thời gian thực hiện hành động khắc phục hậu quả sau này.

Poka-Yoke: Sử dụng các thiết bị cảnh báo để đảm bảo rằng lỗi sẽ được ngăn chặn

(Còn tiếp)

Văn phòng NSCL