Một công ty nhỏ chuyên sản xuất hộp các tông muốn cải tiến quá trình sản xuất.

- Xác định vấn đề

Quy trình sản xuất tại công ty này được chia làm 7 phần:

- Thiết kế: Tạo và phát triển hình ảnh sẽ được in lên hộp

- Cắt giấy: Các cuộn giấy được cắt theo kích thước phù hợp với từng loại hộp các tông

- In ấn: In hình ảnh lên bề mặt giấy đã cắt

- Bồi: Sau khi lớp giấy được in, nó cần được làm tăng độ cứng bằng cách dán thêm lớp các tông sóng

- Bế: Cấu trúc của hộp các tông tùy thuộc vào yêu cầu của khách hàng. Khâu này sử dụng một máy chuyên dụng với khuôn mẫu riêng cho từng loại thùng các tông để cắt, gấp nhằm tạo hình sản phẩm.

- Bóc : Loại bỏ tất cả các vật liệu dư thừa ra khỏi hộp bằng tay

- Dán: Ghép giấy các tông sau khâu bóc thành hộp các tông hoàn chỉnh

Để tập trung cải tiến những vấn không phù hợp sao cho đem lại hiệu quả cao nhất, một biểu đồ Pareto về những vấn đề không phù hợp được tìm thấy ở mỗi khâu sản xuất đã được xây dựng. Phân tích cho thấy hầu hết các điểm không phù hợp được tìm ra ở khâu Bồi, chiếm tới 60% các điểm không phù hợp được phát hiện.

Như vậy, các nỗ lực cải tiến sẽ được tập trung vào khâu Bồi để nâng cao chất lượng của quá trình sản xuất. Các đề xuất cải tiến cho khâu này được đưa ra phân tích và thảo luận, so sánh trước và sau khi thực hiện.

Các thiết bị chính của khâu này bao gồm 3 máy: CC1, CC2 và CC3. Chức năng chính của các máy này là dán lớp giấy và lớp bìa các tông sóng bằng một lớp keo mỏng để làm cho bìa các tông trở nên cứng hơn. Nguyên liệu chính cho các máy này là giấy, keo và lô cuốn.

Phân tích Hiệu suất Thiết bị

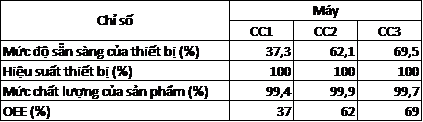

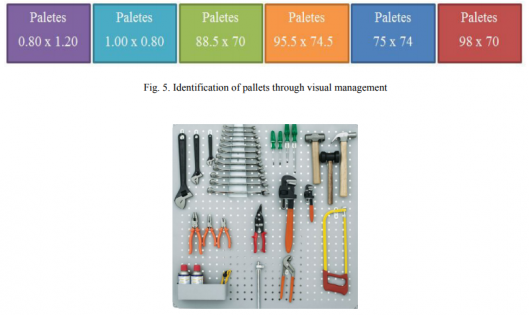

Để biết hiệu suất của máy móc, chỉ số OEE (Overall Equipment Effectiveness) đã được tính toán. Trong 10 ngày liên tiếp, dữ liệu sản xuất được ghi lại, chẳng hạn như thời gian mỗi ca sản xuất, thời gian ngừng máy, thời gian chu kỳ, số lượng sản xuất cho mỗi máy, số lượng các điểm không phù hợp.

Kết quả thu được ở bảng 1:

Bảng 1: Kết quả đo lường OEE

Kết quả trên cho thấy máy CC1 có giá trị OEE thấp nhất. Nguyên nhân chủ yếu là do lượng sản xuất được phần bổ cho máy này thấp hơn những máy còn lại. Về chất lượng sản xuất, do rất khó để công nhân vận hành máy có thể kiểm tra tất cả các bản giấy được sản xuất tại khâu này nên một số sản phẩm lỗi có thể được phát hiện ra ở những khâu tiếp theo. Thực tế là sự thay đổi sản xuất hàng ngày ảnh hưởng bởi mức độ sẵn sàng hoạt động của các thiết bị dẫn đến việc phải nghiên cứu thời gian cài đặt máy.

Chuyển đổi đơn hàng

Công ty đã ghi lại thời gian cho 10 lần thiết lập của mỗi máy. Quan sát những công nhân vận hành máy, có thể xác định được các hoạt động cần thiết thực hiện trong suốt thời gian chuyển đổi, bao gồm: sắp xếp các bản giấy vẫn còn từ đơn đặt hàng sản xuất trước, lắp đặt lô cuốn mới lên trục máy và cung cấp các bản giấy mới. Các hoạt động này không được các công nhân vận hành thực hiện một cách tuần tự mà theo ý riêng của họ và vị trí của vật liệu. Tức là thứ tự công việc trong quá trình chuyển đổi sản xuất chưa được thiết lập.

Môi trường nhà xưởng

Việc tổ chức không gian làm việc rất quan trọng vì nó cho phép làm việc trong điều kiện tốt hơn và do đó tăng năng suất và chất lượng. Vì vậy, phân tích từng trạm làm việc và khu vực xung quanh một cách riêng lẻ được thực hiện, những điểm cần được tổ chức lại và làm sạch hơn đã được xác định. Trong ba máy này có một số công cụ giúp các công nhân vận hành thực hiện việc điều chỉnh máy móc, nhưng chúng được đặt phân tán, không có địa điểm của riêng mình. Quan sát hình 2 có thể thấy các pallet đang dựa vào máy móc, các cuộn dây nằm rải rác ở các hành lang…

Hiện trạng nhà xưởng trước cải tiến

Sau khi phân tích từng bộ phận và quá trình sản xuất, một số vấn đề gây ảnh hưởng đến hiệu quả sản xuất đã được phát hiện. Các vấn đề chính được xác định là:

– Máy móc có mức độ sẵn sàng thấp do việc phải thay đổi các đơn hàng khác nhau

– Thời gian chuyển đổi cao do thiếu tiêu chuẩn về hoạt động

– Thiếu tổ chức các bộ phận, các khu vực làm việc bị rối tung bởi các vật liệu và công cụ không có vị trí xác định, nằm rải rác khắp nhà xưởng.

- Thực hiện các giải pháp cải tiến

Áp dụng phương pháp chuyển đổi nhanh

Để giảm thời gian thiết lập máy móc, phương pháp chuyển đổi nhanh đã được áp dụng trong khu vực với cả 3 máy. Ban đầu, các hoạt động cài đặt máy được quay phim lại. Dựa trên đoạn phim này, trình tự từng bước cài đặt máy được liệt kê với khoảng thời gian tương ứng (gồm các hoạt động vận hành, di chuyển, lưu trữ, kiểm tra và chờ đợi).

Để hiểu được các chuyển động của công nhân vận hành, biểu đồ spaghetti được vẽ ra, cho thấy toàn bộ đường đi của mỗi công nhân vận hành cho từng máy trong thời gian thiết lập.

Phân tích cho thấy công nhân vận hành phải di chuyển nhiều mà không mang lại giá trị gia tăng cho sản phẩm. Tổng quãng đường di chuyển lên tới 184,14 mét/người (máy CC1), phần lớn là do sự mất tổ chức của các nhiệm vụ sẽ được thực hiện.

Giai đoạn 1: Phân biệt cài đặt bên trong và cài đặt bên ngoài:

Các hoạt động trong quá trình thiết lập được phân chia làm cài đặt bên trong (được thực hiện khi máy dừng) và cài đặt bên ngoài (làm trong khi máy chạy và trước khi quá trình chuyển đổi bắt đầu).

Thực tế cho thấy phần lớn các hoạt động hiện tại là cài đặt bên trong, chỉ có hoạt động kiểm tra các sản phầm đầu tiên được sản xuất ra sau quá trình chuyển đổi là được thực hiện khi máy đang hoạt động.

Giai đoạn 2: Chuyển cài đặt bên trong thành cài đặt bên ngoài

Một số bước cài đặt máy đã được đưa ra bên ngoài để một nhân viên khác thực hiện bên cạnh công nhân vận hành. Sau sự thay đổi này, thời gian chuyển đổi máy đã giảm từ 699 giây xuống còn 452 giây, tức là giảm 35% thời gian chuyển đổi.

Giai đoạn 3: Cải thiện hoạt động chuyển đổi

Một số hoạt động đã được cải thiện thông qua công việc chuẩn hóa. Các vị trí đặt pallet được xác định rõ ràng, mua thêm loại pallet hay được sử dụng.

Quản lý Trực quan và Ứng dụng 5S

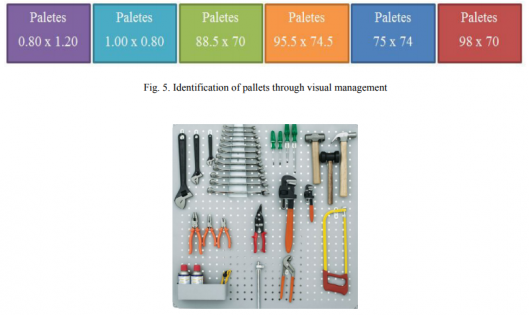

Pallet là không thể thiếu cho việc vận chuyển và cung cấp giấy cho các máy móc, đặc biệt là cho máy cho CC2. Bất cứ khi nào các công nhân vận hành chất giấy lên pallet để sản xuất, họ đều phải kiểm tra xem pallet đó có phù hợp với kích thước các bản giấy hay không. Hoạt động này cần diễn ra càng nhanh càng tốt, do đó, việc xác định pallet bằng kỹ thuật quản lý trực quan đã được đề xuất.

Cải tiến này được thực hiện như sau:

- Đánh giá tất cả các pallet có trong khu vực

- Xác định loại pallet hay được sử dụng nhất, loại bỏ các pallet không sử dụng được

- Mỗi loại pallet được sơn màu sắc riêng tùy vào kích thước của chúng

- Vị trí lưu giữ các pallet càng gần các máy CC1, CC2 và CC3 càng tốt.

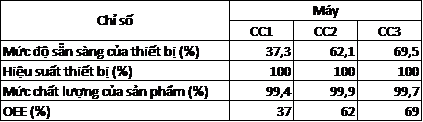

Để giải quyết tình trạng thiếu tổ chức và vệ sinh, kỹ thuật 5S được áp dụng:

Đầu tiên, đánh giá toàn bộ nguyên vật liệu và công cụ ở tất cả các khu vực. Các nguyên vật liệu và công cụ lỗi thời hoặc hỏng mà không thể sửa chữa cần được loại bỏ và thay thế. Mỗi một công cụ hoặc vật liệu đều cần có chỗ riêng cho nó, giúp cho người vận hành máy dễ dàng lấy khi sử dụng, tránh được tình trạng lãng phí thời gian trong quá trình cài đặt thiết bị.

Áp dụng quản lý trực quan và 5S

- Kết quả

Phân tích các kết quả thu được sau một số đề xuất cải tiến cho thấy:

Lợi ích từ việc thực hiện phương pháp chuyển đổi nhanh

Phương pháp chuyển đổi nhanh đã giúp giảm thời gian thiết lập cho các máy CC1, CC2 và CC3 trung bình là 47%.

Do thời gian thiết lập máy giảm xuống, lượng sản xuất tại mỗi máy đã tăng lên. Tổng lợi nhuận hàng ngày sau khi giảm thời gian thiết lập là 482 € / ngày hoặc 10.114 € / tháng.

Giảm tổng số khoảng cách đi lại

Các cải tiến đã giảm khoảng cách đi lại cho các công nhân vận hành trong 3 máy (công nhân vận hành máy CC1 giảm 47%, công nhân vận hành máy CC2 giảm 48% và máy CC3 giảm 6%). Điều này cho thấy sự thiếu tiêu chuẩn hóa các hoạt động và sự mất tổ chức trong khu vực làm việc khiến công nhân vận hành đã phải lãng phí nhiều thời gian cho việc đi lại.

- Kết luận

Khâu Bồi được xác định là khâu đóng góp nhiều nhất vào việc tạo ra sự không phù hợp trong suốt quá trình sản xuất. Việc phân tích hiện trạng của khâu này được thực hiện bằng cách sử dụng sơ đồ nhân quả, phân tích Pareto, nghiên cứu thời gian thiết lập máy cũng như chỉ số hiệu suất OEE và lượng hóa lãng phí.

Để khắc phục tình trạng thiếu tổ chức trong khu vực này, sử dụng kỹ thuật quản lý trực quan và kỹ thuật 5S đã được đề xuất giúp công việc của nhân viên được thuận lợi hơn.

Kết quả là giảm được thời gian thiết lập máy, máy có khả năng sẵn sàng sản xuất cao hơn nên thời gian sản xuất tăng lên. Tổng lợi nhuận thu được từ các cải tiến là 10.114 €/tháng.

Trọng tâm trong đợt cải tiến này là làm tăng tính sẵn sàng của máy móc, hai chỉ số nghiên cứu khác là hiệu suất máy và mức độ chất lượng sản phẩm vẫn được tiếp tục phân tích và cải tiến. Giai đoạn cải tiến ban đầu này đem lại kết quả tích cực, thúc đẩy công ty tiếp tục áp dụng phương pháp này cho các bộ phận khác của công ty.

Văn phòng NSCL