Trong điều kiện áp lực cạnh tranh hiện nay buộc các doanh nghiệp Việt Nam phải tìm các giải pháp cải tiến năng suất và hiệu quả sản xuất. Để cải tiến năng suất, cần tập trung vào 4 trụ cột cơ bản: cải tiến công nghệ và sản phẩm; cải tiến quá trình sản xuất; định hướng khách hàng; giảm lãng phí. Các cải tiến này dựa trên 2 nền tảng cơ bản là phát triển nguồn nhân lực trong tổ chức và xây dựng văn hóa doanh nghiệp khuyến khích cải tiến. Để có phương thức cải tiến hiệu quả, doanh nghiệp cần nhận biết được thực trạng, điểm mạnh, điểm yếu của mình, khả năng đáp ứng được yêu cầu của thị trường và khách hàng ; so sánh với những đối thủ cạnh tranh khác. Từ đó, xây dựng được các giải pháp cải tiến phù hợp và lựa chọn được các công cụ áp dụng phù hợp.

Ví dụ nếu doanh nghiệp yếu kém về mặt công nghệ, cần có sự đầu tư, cải tiến, thay đổi về công nghệ hoặc thiết bị vì công nghệ lạc hậu sẽ không đảm bảo được khả năng cạnh tranh, đặc biệt trong điều kiện hội nhập kinh tế sâu rộng như hiện nay. Hoặc nếu doanh nghiệp có quá trình sản xuất chưa hiệu quả thì có thể lựa chọn áp dụng các công cụ, hệ thống quản lý tiên tiến…

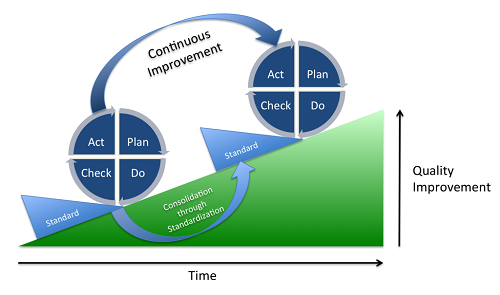

Với hình ảnh một đường tròn lăn trên một mặt phẳng nghiêng (theo chiều kim đồng hồ), chu trình PDCA cho thấy thực chất của quá trình quản lý chất lượng là sự cải tiến liên tục và không bao giờ ngừng. Chu trình PDCA là nền tảng cho các chu trình cải tiến trong ISO 9001. Khi một tổ chức thực hiện được chu trình PDCA cũng sẽ làm chủ được hệ thống quản lý chất lượng theo tiêu chuẩn ISO 9001.

Với hình ảnh một đường tròn lăn trên một mặt phẳng nghiêng (theo chiều kim đồng hồ), chu trình PDCA cho thấy thực chất của quá trình quản lý chất lượng là sự cải tiến liên tục và không bao giờ ngừng. Chu trình PDCA là nền tảng cho các chu trình cải tiến trong ISO 9001. Khi một tổ chức thực hiện được chu trình PDCA cũng sẽ làm chủ được hệ thống quản lý chất lượng theo tiêu chuẩn ISO 9001.