Kaizen là một triết lý sản xuất tại Nhật Bản đã được áp dụng trong hàng thế kỷ qua và giờ đây nó vẫn đang đóng vai trò quan trọng trong việc nâng cao hiệu quả chi phí cho nhiều doanh nghiệp lớn nhỏ trên khắp thể giới.

Trong ấn bản năm 1993 của từ điển “The New Shorter Oxford English Dictionary”, bên cạnh định nghĩa “là sự cải tiến liên tục quá trình làm việc, nâng cao năng suất…”, “Kaizen” còn mang ý nghĩa “Nâng cao chất lượng đời sống cá nhân, đời sống gia đình, đời sống xã hội và môi trường làm việc. Khi Kaizen được áp dụng vào nơi làm việc có nghĩa là sự cải tiến liên tục liên quan tới tất cả mọi người – ban lãnh đạo cũng như mọi nhân viên”.

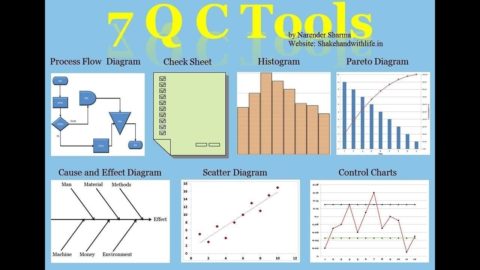

Để thực hiện Kaizen, bạn chỉ cần các kỹ thuật thông thường, đơn giản như 7 công cụ kiểm soát chất lượng (biểu đồ Pareto, biểu đồ nhân quả, biểu đồ kiểm soát, biểu đồ phân tán, các đồ thị và phiếu kiểm tra).

Dưới đây là một vài điển hình về số liệu thống kê tại một số doanh nghiệp tiêu biểu:

Tại Tập đoàn công nghiệp nặng Mitsubishi, Kaizen thẩm thấu vào mọi ngóc ngách trong hoạt động sản xuất, từ chế tạo tên lửa không gian đến lắp ráp máy bay. Kết quả là sản xuất nhanh hơn, gọn hơn và hiệu quả hơn, mức tồn kho thấp hơn và giảm chi phí.

Lấy ví dụ về Toyota – một doanh nghiệp rất thành công trong việc áp dụng Kaizen: Một sự cải tiến điển hình của Toyota là về xe chở hàng – loại phương tiện chuyên chở trong nội bộ nhà máy. Trước Kaizen, Toyota phải chi một khoản tiền không nhỏ để mua sắm chúng. Nhưng sau đó, người ta phát hiện ra cách tự chế tạo loại xe này bằng cách lắp thêm động cơ vào các bộ phận có sẵn trên dây chuyền sản xuất. Bằng cách đó, chi phí mua sắm xe chở hàng giảm hơn 1 nửa, tính ra tiết kiệm được gần 3.000 USD trên mỗi chiếc xe – một sự tiết kiệm đáng để học tập. Bằng việc dùng giỏ nhựa để phân loại các bộ phận phụ tùng theo mẫu xe, người công nhân không mất thời gian phân loại theo đặc tính. Tại Toyota, kaizen là một trong những nguyên tắc cốt lõi của Hệ thống sản xuất Toyota, một nhiệm vụ cải tiến liên tục và một từ duy nhất tóm gọn khẩu hiệu của Toyota: “Luôn là một cách tốt hơn”.

|

Tại Công ty Cổ phần May Nam Hà, công ty đã giảm được tỷ lệ hàng sai lỗi từ 8,8% xuống còn 8,1%; giảm 25% hàng tồn trên chuyền; lượng hàng tồn so với năng lực sản xuất giảm từ trung bình 2,37 ngày xuống còn 1,34 ngày; kèm theo đó là sản lượng bình quân tăng từ 415 sản phẩm/ngày lên 899 sản phẩm/ngày. Tại công ty Google, nhân viên được sử dụng 10%-20% thời gian của mình để tìm ra những cách làm việc tốt hơn và 80% còn lại để làm việc. Google liên tục đưa ra những ý tưởng mới nhằm nâng cao chất lượng công việc. |

Văn phòng NSCL