Bảng kiểm soát trực quan theo cấp.1

Công ty: Funwick Manufacturing

Địa chỉ: Côn Sơn, Trung Quốc

Thách thức:

Funwick Manufacturing là một công ty tư nhân thành công với việc tập trung vào sản xuất các sản phẩm chất lượng cao cho các công ty hàng đầu trên thế giới. Sản phẩm chính của họ là bình cứu hỏa, các bộ phận máy móc trong lĩnh vực vật liệu xây dựng và các chi tiết cơ khí gia công theo phương pháp dập. Funwick đã tiến hành thực hiện sản xuất tinh gọn ở nhà máy sản xuất bình cứu hỏa từ năm 2005 đến 2012, điều này đã mang lại nhiều lợi nhuận cho công ty. Trước đó, Funwick phải đối mặt với nhiều vấn đề như số lượng khuyết tật ở các sản phẩm cao, thời gian lãng phí lớn, dư thừa lao động và dư thừa hàng tồn kho.

Giải pháp:

Đội ngũ quản lý của Funwick cùng với các chuyên gia tiến hành lập bản đồ hiện trạng cho các dây truyền sản xuất sản phẩm chính của công ty thông qua những kế hoạch đã lập ra. Bản đồ này sẽ giúp cho họ nhận thấy được những lãng phí trong dây truyền sản xuất của mình. Từ đó phát triển, xây dựng biểu đồ thực trạng trong tương lai cho công ty.

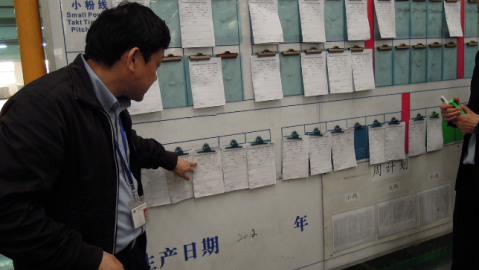

Sau khi phát triển hiện trạng trong tương lai cho biểu đồ chuỗi giá trị, Đội ngũ quản lý Funwick đã sử dụng phương pháp “Báo cáo A3” để giải quyết các vấn đề, bao gồm cả việc áp dụng các công cụ sản xuất tinh gọn dưới đây:

Kết quả:

Văn phòng NSCL (Biên dịch)