Công ty Cổ phần CNCPS là đơn vị đã có 12 năm kinh nghiệp trong lĩnh vực gia công cơ khí và ép nhựa. Trong suốt quá trình phát triển, Công ty đã không ngừng đầu tư nhiều máy móc, công nghệ hiện đại như JSW, HUYDAI, HAITIAN, MAKINO, MAZACK… để có thể cung cấp những sản phẩm chất lượng cao, đáp ứng nhu cầu của khách hàng trong nước cũng như quốc tế.

Công ty cổ phần CNCPS sản xuất sản phẩm Nhựa và khuôn ép nhựa, với tiêu chí phấn đấu trở thành một công ty hàng đầu Việt Nam trong lĩnh vực gia công và sản xuất sản phẩm nhựa, với sản phẩm đáp ứng yêu cầu kỹ thuật cao, thân thiện môi trường.

Với mục tiêu cải thiện năng suất và chất lượng, từ tháng 8/2019, Ban lãnh đạo Công ty cổ phần CNCPS đã gửi Phiếu đăng ký tham gia Chương trình hỗ trợ áp dụng thí điểm công cụ quản lý hiệu suất tổng thể (TPM) cho các doanh nghiệp ngành công nghiệp của vụ Khoa học và Công nghệ, Bộ Công Thương.

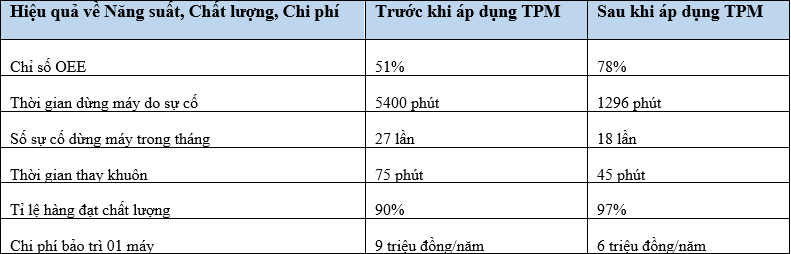

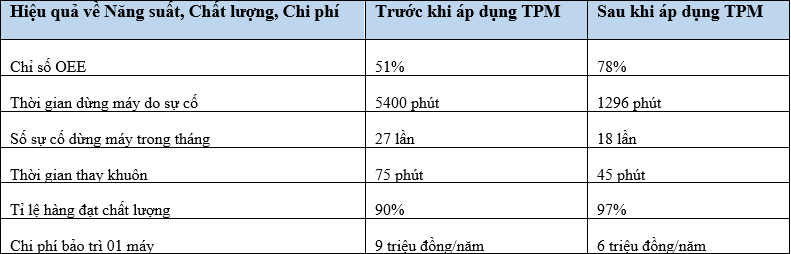

Trong 4 tháng tham gia chương trình (tháng 9/2019 đến tháng 12/2019), công ty đã có 9 buổi làm việc cùng các chuyên gia, đồng thời được hướng dẫn trực tiếp về việc triển khai TPM. Các hoạt động TPM được thực hiện tại máy ép nhựa số 6, nhà máy số 4 của Công ty đã đem lại nhiều lợi ích thiết thực. Hiệu quả về mặt năng suất, chất lượng và chi phí bảo trì thiết bị cụ thể như bảng dưới đây:

- Về quản lý trực quan: Công ty thực hiện trực quan hóa các thùng nhớt, các đồng hồ đo áp suất, nhiệt độ, cường độ và hiệu điện thế dòng điện bằng các vạch màu và màu sắc, các bảng điều khiển điện được viết ra bằng tiếng Việt nhằm giúp công nhân vận hành dễ nhận biết mức nhớt hơn, dễ nhận biết các thông số đo áp suất, nhiệt độ, cường độ và hiệu điện thế dòng điện đúng hay sai, hiểu rõ các chức năng điều khiển máy. Ngoài ra việc thực hiện tốt 5S tại các khu vực nguyên vật liệu (đầu vào của máy), bán thành phẩm (đầu ra của máy), nơi để các dụng cụ và thiết bị phụ trợ làm cho không gian làm việc của công nhân thuận tiện và chuyên nghiệp hơn.

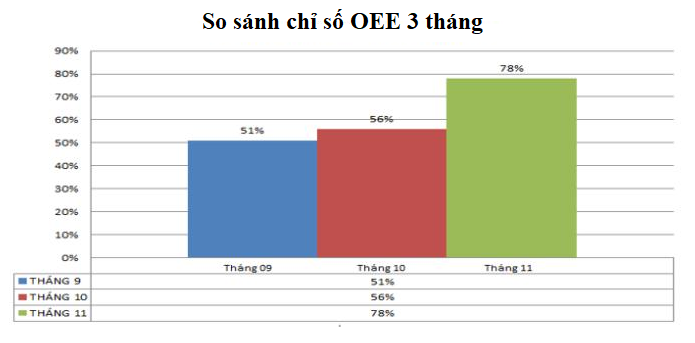

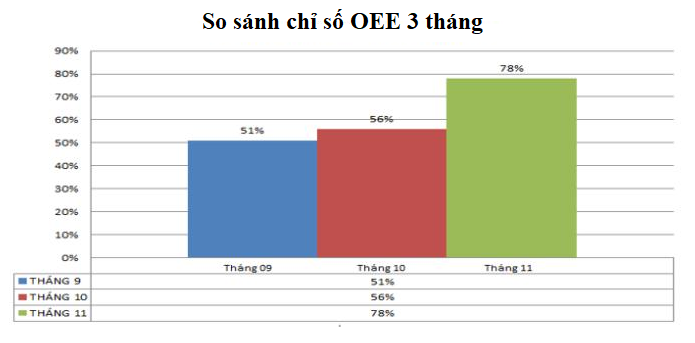

- Về tác phong, nề nếp: Khi áp dụng TPM, thông qua các báo cáo hàng ngày của nhân viên vận hành gửi vào nhóm TPM bằng Zalo các nhân viên QC theo dõi tỉ lệ chất lượng; Bảo trì máy theo dõi được tỉ lệ hiệu suất máy, quản đốc và nhân viên vận hành máy theo dõi được khả năng sẵn sàng của máy. Hàng tuần có các cuộc họp tổng kết để dựa vào chỉ số OEE để phân tích và đưa ra các giải pháp khắc phục và cải tiến cho máy móc.

- Về quản lý sản xuất: Để áp dụng được TPM tư vấn đã hướng dẫn cho 6 nhân viên và quản lý của các bộ phận: hai người QC, hai người Bảo trì, hai người sản xuất, tại khu vực thí điểm là máy số 6. Lãnh đạo doanh nghiệp rất ủng hộ và tạo điều kiện cho ban dự án TPM hoạt động được tốt, đặc biệt có những cơ chế khuyến khích khi ban dự án TPM có nhưng cải tiến để cải thiện chỉ số OEE của máy và có kế hoạch triển khai nhân rộng cho các máy còn lại ngay sau khi áp dụng thành công TPM cho Máy số 6.

- Về hiệu quả vận chuyển: Việc chuẩn bị sẵn các công cụ, dụng cụ trong chuyển đổi khuôn làm giảm thời gian thay đổi mã hàng cũng giảm việc di chuyển nhiều của công nhân làm lợi 30 phút ít hơn so với trước cải tiến.

- Về hiệu quả an toàn: Việc cải tiến 5S tại khu vực máy, làm tăng khả năng quản lý trực quan của công nhân với máy móc, làm môi trường làm việc an toàn hơn.

- Về hiệu quả đào tạo: Việc tạo ra được 6 tiêu chuẩn tại khu vực máy số 6 tạo điều kiện hướng dẫn cho nhân viên vận hành, kỹ thuật, bảo trì tốt hơn. Ngoài ra các bài học một điểm (OPL) cũng là cách tiếp cận tốt đơn giản, hiệu quả trong việc đào tạo công nhân, các học viên thấy đơn giản, dễ hiểu.

Những thành quả kể trên đã cho thấy sự nỗ lực và tinh thần đoàn kết của toàn bộ cán bộ, công nhân viên trong tổ chức. Đồng thời đây cũng là nguồn động lực để Công ty tiếp tục áp dụng nhân rộng việc thực hiện TPM cho các máy còn lại trong thời gian tới.

Nguồn: Vụ KH&CN