Sự tăng trưởng nhanh chóng của công nghệ dẫn đến vấn đề thiếu hụt nghiêm trọng các công nhân vừa có khả năng vận hành công nghệ, vừa có năng lực chuyên môn cao. Thông thường, các nhà sản xuất thấy mình thuê những người không có kinh nghiệm sản xuất chỉ để lấp đầy các vị trí còn thiếu và điều này cũng dẫn đến việc chất lượng sản phẩm không được đảm bảo.

Mối quan tâm mới về chất lượng trên toàn doanh nghiệp có thể biện minh cho việc đưa ra các hệ thống tốt hơn để giữ cho doanh nghiệp sản xuất các sản phẩm đảm bảo chất lượng. Bằng cách thực hiện các hệ thống thực thi kiểm soát cho các nhu cầu chất lượng, các nhà khai thác cần ít thời gian cho việc đào tạo tại chỗ hơn và nhân viên có thể đi làm ngay.

Ví dụ, khâu dập kim loại tại Ralco Industries sử dụng phần mềm sản xuất đám mây ERP (hệ thống hoạch định tài nguyên doanh nghiệp) để kiểm soát chặt chẽ việc thiết lập công việc ban đầu, không cho phép sản xuất bắt đầu cho đến khi tất cả các chi tiết cần thiết được đưa ra. Điều này không chỉ mang lại cho công ty quyền kiểm soát chất lượng vốn có mà còn cung cấp cho đội ngũ sản xuất loại công cụ giúp công việc của nhân viên được hoàn thành và họ sẽ ở lại, gắn bó với doanh nghiệp.

Các hệ thống được quản lý chất lượng tích hợp cũng dẫn đến tự động hóa cao hơn trong môi trường sản xuất.

MFC Netform, một nhà cung cấp linh kiện truyền dẫn tự động hóa cao, sử dụng hệ thống kiểm tra chất lượng tự động với laser và công cụ áp suất không khí để thực hiện nhiều phép đo trên một vật cố định. Điều này giúp doanh nghiệp nhận diện được các sai lỗi và các sai lỗi tiềm ẩn trong quy trình chất lượng của họ. Dữ liệu kiểm tra ngay lập tức được so sánh với thông số kỹ thuật và nếu các con số này nằm ngoài giới hạn kiểm soát, cảnh báo sẽ được đưa ra và thông báo được gửi đến người giám sát. Hệ thống thậm chí có thể bắt đầu tắt máy ngược dòng để ngăn các bộ phận không tuân thủ tiếp tục sản xuất.

Giá trị của chất lượng dự đoán

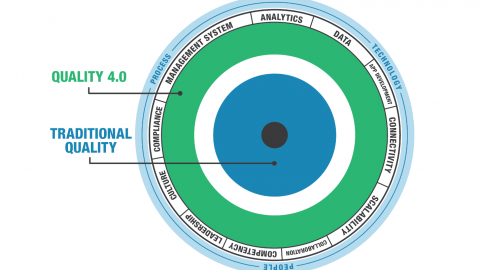

Sự gia tăng tự động hóa này, cùng với các nguyên lý của Chất lượng 4.0 và giá cảm biến giảm đáng kể, đã khiến các nhà sản xuất triển khai mạng lưới cảm biến rộng khắp các nhà máy của họ để thu thập thêm dữ liệu về hoạt động. Điều này giúp giám sát được toàn bộ những yêu tố tiềm năng có thể gây ra các vấn đề chất lượng và phân tích được dữ liệu chi tiết về các tình huống rủi ro trong toàn bộ quy trinh sản xuất. Từ đây, doanh nghiệp có thể đưa ra những hành động phù hợp nhằm tối ưu hóa chất lượng sản phẩm.

Một trường hợp sử dụng là các máy theo dõi độ rung, nhiệt hoặc đồ thị năng lượng – tất cả đều có thể báo hiệu sự cố sắp xảy ra.

Khi một luồng dữ liệu bắt đầu có xu hướng vượt khỏi mức độ bình thường, một kỹ sư bảo trì có thể được cảnh báo. Thậm chí giá trị lớn hơn đến từ các phân tích nâng cao có thể tương quan dữ liệu với các thất bại trong tương lai sau khi sản phẩm được đưa vào sử dụng.

Các nhà sản xuất thiết bị đang bắt đầu theo dõi các máy móc mà họ bán để xác định các mô hình hành vi bình thường và bất thường mà sau đó có thể sử dụng để cải thiện hiểu biết về các chế độ thất bại. Bằng cách xác định nguyên nhân gốc của lỗi sản phẩm với khả năng truy nguyên nguồn gốc đối với các hoạt động riêng lẻ, nhà điều hành và máy móc liên quan đến sản xuất của mình, các công ty có thể xác định các lỗi sản xuất có thể được sửa chữa để giảm hoặc loại bỏ yêu cầu bảo hành trong tương lai.

Công nghiệp 4.0 và những lợi ích ban đầu được hiện thực hóa với Chất lượng 4.0 cho thấy các công ty sản xuất có thể hưởng lợi từ việc sử dụng công nghệ để hỗ trợ cải thiện hiệu suất chất lượng. Tiềm năng giảm chi phí cho hoạt động kiểm soát chất lượng là rất lớn khi các nhà sản xuất bắt tay vào đầu tư vào các hệ thống, phần mềm, công nghệ quản lý.

Văn phòng NSCL biên dịch