Ảnh minh họa (Nguồn: Internet)

Tăng năng suất giúp các nhà máy giảm chi phí sản xuất do đó giúp gia tăng lợi nhuận kinh doanh. Bằng cách cải tiến các nguồn lực hiện có (nhân lực, thời gian và máy móc), doanh nghiệp có thể tiết kiệm thời gian sản xuất, tăng tính kỷ luật của người lao động và cải thiện khả năng lập kế hoạch phù hợp. Dưới đây là một số giải pháp chung có thể áp dụng cho nhiều nhà máy may. Tuy nhiên, để có kết quả tốt nhất, cần xem xét thực tế tại mỗi nhà máy để đưa ra giải pháp thích hợp nhất.

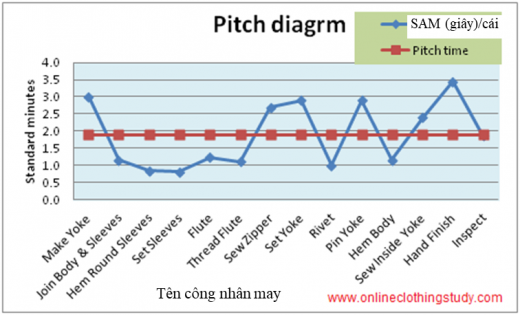

1) Nghiên cứu các thao tác di chuyển và sửa đổi các thao tác không hợp lý: Có câu nói “Ngay cả cái tốt nhất vẫn có thể được cải thiện”, vì vậy, hãy đi đến hiện trường sản xuất, quan sát cách làm việc và cách thao tác thực tế của công nhân. Nên lập một danh sách các phương pháp làm việc và thao tác tốt (checklist) để sử dụng khi đi kiểm tra tại hiện trường. Tiếp đó, khi kiểm tra tại hiện trường, cần quan sát thao tác của công nhân và so sánh với checklist. Nếu thấy các thao tác thừa, hãy sửa nó. Nếu cần thiết, hãy đào tạo lại công nhân về thao tác mới sửa. Bằng cách này bạn có thể giảm thời gian sản xuất một đơn vị sản phẩm và có thể cải thiện năng suất lao động của mỗi công nhân lên tới 100% 2) Định kỳ kiểm tra năng lực của công nhân mỗi giờ: Kiểm tra năng lực của công nhân mỗi giờ hoặc mỗi hai giờ. So sánh sản lượng mỗi giờ của công nhân với năng lực của họ. Nếu sản lượng ít hơn năng lực thì hỏi họ tại sao? Việc kiểm tra này sẽ mang lại hai hiệu quả tích cực: Thứ nhất, khi kiểm tra định kỳ mỗi giờ, sẽ tạo áp lực cho công nhân. Thứ hai, người kiểm tra sẽ bắt đầu nghĩ về việc làm thế nào giảm được thời gian sản xuất một sản phẩm. Đồng thời, khi có các dữ liệu về năng lực sản xuất của từng người, công ty có thể tiến tới bước tiếp theo là Cân bằng chuyền. 3) Thực hiện nghiên cứu và phát triển (R & D) cho sản phẩm may mặc: Quá trình R&D tưởng như không mang lại giá trị gia tăng nhưng việc có một đội R&D mạnh trong nhà máy mang lại rất nhiều lợi ích. R&D có thể đóng vai trò như là một giai đoạn chuẩn bị cho sản xuất hàng loạt. Bộ phận này sản xuất mẫu và xem xét các hoạt động tiềm năng quan trọng, đưa ra các yêu cầu đối với thiết bị đặc biệt, đưa ra lời khuyên thay đổi về cấu trúc mà không thay đổi kiểu dáng. Ví dụ, nếu một hoạt động có chứa một số khâu thô, không ảnh hưởng đến kiểu dáng hoàn thiện của quần áo, có thể nghiên cứu bỏ hoạt động đó để tiết kiệm thời gian. Phòng R&D đưa ra các yêu cầu về kỹ năng cho từng hoạt động/thao tác, qua đó giúp cho quá trình sản xuất không có bất kỳ sự gián đoạn hoặc ít gián đoạn và đảm bảo năng suất của chuyền không giảm. 4) Bố trí layout chuyền sản xuất tốt nhất có thể: Mục đích chính của việc chọn layout tốt hơn là giảm thời gian vận chuyển trong nội bộ chuyền càng nhiều càng tốt. Một dây chuyền cân bằng chưa chắc đã là tốt nếu dây chuyền này sản xuất nhiều sản phẩm trong cùng một dây chuyền. Một dây chuyền lắp ráp theo đường thẳng với một bảng trung tâm ở phía bên trái sẽ phù hợp cho loại sản phẩm không có công việc chuẩn bị và hoạt động cá nhân gần sát với Pitch time (takt time). Đối với loại sản phẩm cần rất nhiều công việc chuẩn bị (gồm nhiều phụ kiện, bộ phận), tốt hơn là nên sắp xếp các công đoạn chuẩn bị riêng rẽ và có một công đoạn lắp ráp riêng. Nên sử dụng hệ thống vận chuyển trên không nếu có thể. 5) Bố trí layout khoa học cho mỗi công đoạn: Bố trí layout khoa học nhằm giảm được khoảng cách từ vị trí nhận nguyên phụ liệu đến vị trí hoàn thiện sản phẩm. Mỗi nguyên phụ liệu và công cụ phải được bố trí trong phạm vi quanh người công nhân. Việc thiết kế công đoạn làm việc, phải tuân theo các nguyên tắc sau:

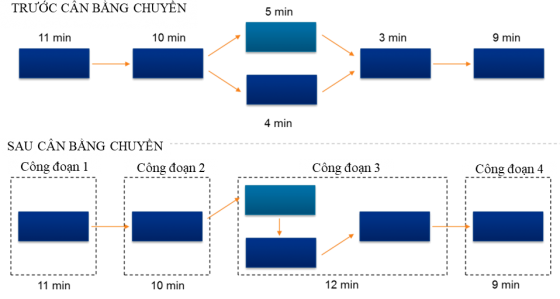

Theo nghiên cứu, thậm chí một nhà máy may mặc được quản lý tốt cũng có thể nâng cao năng suất lên 22% thông qua việc cân bằng chuyền.

Theo nghiên cứu, thậm chí một nhà máy may mặc được quản lý tốt cũng có thể nâng cao năng suất lên 22% thông qua việc cân bằng chuyền.

Văn phòng NSLC tổng hợp