Ảnh minh họa (Nguồn: Internet)

Một công trình nghiên cứu được tiến hành bởi Vipulkumar C. Patel và Hemant Thakkar trong việc áp dụng công cụ 5S để giải quyết các vấn đề của ngành công nghiệp gốm sứ Ấn Độ với mục tiêu tăng hiệu quả của tất cả các quá trình và loại bỏ sự thất thoát trong nhà máy. Mục tiêu cụ thể của nghiên cứu là giảm thiểu và giữ ở mức thấp các chất thải công nghệ, duy trì sự kiểm soát chất lượng thích hợp, cải thiện không gian kho hàng, an toàn, anh ninh và chi phí công nghệ trong một công ty. Việc áp dụng 5S được thực hiện tại bộ phân kho và bộ phận sản suất sứ cách điện. Sau khi thực hiện, bộ phân kho tiết kiệm được 12,91% không gian và lượng chất thải được giảm thiểu. Năng suất của bộ phận sứ cách điện tăng lên.

Quá trình áp dụng 5S được thực hiện theo 5 bước: Sàng lọc, Sắp xếp, Sạch sẽ, Săn sóc, Sẵn sàng.

A. Sàng lọc: Lúc bắt đầu, kho hàng trông rất thiếu tổ chức và rối mắt. Hình 1 minh họa các tấm đỏ được gắn vào các vật tư không cần thiết. Mục đích của việc này là xác định các đồ vật không cần thiết chiếm không gian trong kho hàng. Chiến lược là tạo ra nhiều không gian hơn bằng cách tổ chức tốt hơn vị trí của các đồ vật và thiết bị trong kho hàng và loại bỏ những đồ vật không cần thiết. Sau khi loại bỏ các đồ vật và thiết bị được gắn tấm đỏ, không gian của kho hàng được mở rộng hơn. Các không gian này sẽ được dành cho các vật tư thường sử dụng hoặc đường giao thông trong kho.

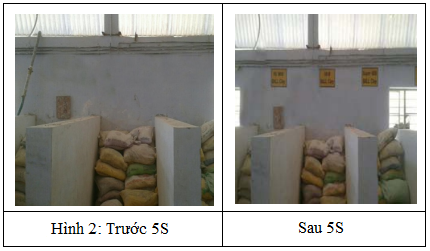

B. Sắp xếp: Bước tiếp theo sau khi loại bỏ các đồ vật không cần thiết là sắp xếp các đồ vật còn lại sao cho phù hợp với nhu cầu công việc của mỗi khu vực. Trong quá trình này, cố gắng sắp xếp sao cho đồ vật ở vị trí có thể nhìn thấy để dễ dàng hơn cho việc quản lý và công nhân trong lúc làm việc. Hình 2 đưa ra sự khác biệt trước và sau khi áp dụng 5S tại kho hàng. Trong hình 3, khu vực làm việc là bên ngoài đường được phân chia bởi các vạch màu vàng đen. Đây là đường đi chuyển của con người, vật liệu, thiết bị trong xưởng, điều này đảm bảo việc di chuyển dễ dàng hơn và giảm thiểu việc phá hủy sản phẩm và tai nạn.

C. Sạch sẽ: Để duy trì môi trường làm việc sạch sẽ và có tổ chức, các bảng để đồ vệ sinh được sử dụng. Nhiều khu vực trong xưởng có các vấn đề về giữ gìn vệ sinh, đôi khi việc này xuất phát từ việc không tìm được các thiết bị vệ sinh. Vì vậy bằng cách tạo ra những bảng để đồ vệ sinh và vị trí để thích hợp, mọi người đều có thể biết nơi lấy khi nào cần thiết và nơi cất chúng sau khi sử dụng. Giữ được thói quen này là vô cùng quan trọng và nhân thức này được tạo ra bằng cách liên kết thói quen vệ sinh với trách nhiệm cụ thể ở xưởng làm việc. Ngoài ra các thùng rác được bố trí ở vị trí thuận tiện dễ dàng sử dụng.

Hình 4: Bảng cung cấp thiết bị vệ sinh.

D. Săn sóc: Sau khi thực hiện ba nội dung trên, các công nhân của bộ phận đã thỏa thuận rằng tất cả mọi người nên góp sức dọn dẹp nơi làm việc hàng ngày. Hơn nữa vào cuối tuần, một cuộc dọn dẹp tổng thể được thực hiện. Việc tổng vệ sinh này được điều khiển bởi một nhân viên chuyên dụng.

E. Sẵn sàng: Sau khi triển khai các phương án thành công, việc duy trì được là vấn đề quan trọng nhất. Sự sẵn sàng, chuẩn bị, các phương pháp, sự hỗ trợ từ người lao động và nhà quản lý cũng như khả năng thích ứng với 5S là sự cần thiết cho sự phát triển. Để đạt được điều đó, một bảng đánh giá được chuẩn bị cho quá trình thực hiện 5S. Các đánh giá này được thực hiện theo tháng và kết quả được phân tích.

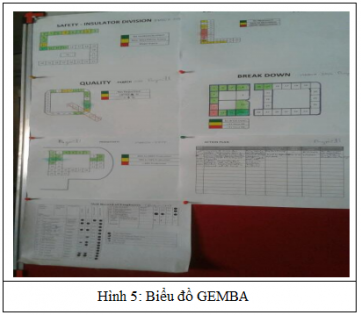

Bảng GEMBA được sử dụng để đánh giá tất cả các thông số hiệu suất, cụ thể là an toàn, năng suất, chất lượng, sự vắng mặt lao động, sự vận hành máy. Đây là một phương pháp trực quan để theo dõi tất cả các hoạt động của xưởng hằng ngày và có khả năng cung cấp nguyên nhân cũng như biện pháp ứng phó khi các thông số hiệu suất không đạt được. Ngoài ra các kĩ năng của từng nhân viên cũng được thể hiện trên biểu đồ.

Kết quả sau khi thực hiện 5S được thể hiện:

Qua việc thực hiện 5S tại hai xưởng của một nhà máy sản xuất Gốm Sứ, có thể thấy công cụ 5S mang lại nhiều lợi ích cho doanh nghiệp cũng như lợi ích cho người lao động.

Văn phòng NSCL biên dịch