Ảnh minh họa

Một nghiên cứu áp dụng phương pháp tiếp cận TPM vào cải tiến tại một nhà máy sản xuất nhựa PTFE trong 3 tháng đã đem lại hiệu quả trong việc gia tăng hiệu suất thiết bị tổng thể OEE.

Mục tiêu chính của nghiên cứu là cải thiện hiệu quả thiết bị tổng thể (OEE) của từng quy trình sản xuất bằng cách cải thiện các điều kiện của các yếu tố thiết bị. OEE được xác định là tỷ lệ phần trăm của thời gian sản xuất theo kế hoạch thực sự có năng suất (Ade, 2014, tr.7). OEE bao gồm ba thành phần, đó là tính sẵn sàng, hiệu năng và tỷ lệ chất lượng. OEE của mỗi máy là biến phụ thuộc mô tả hiệu quả của từng quy trình, bị ảnh hưởng bởi 6 tổn thất lớn (dừng không có kế hoạch, thiết lập và điều chỉnh, dừng vặt, chạy tốc độ thấp, sản phẩm lỗi và lỗi do khởi động).

TPM là một cách tiếp cận có hệ thống giúp các quy trình sản xuất hiệu quả hơn bằng cách thu hút tất cả mọi người tham gia bao gồm người vận hành, quản lý và kỹ thuật viên bảo trì. Người nghiên cứu đã áp dụng bảo trì tự quản (AM) làm khuôn khổ để thực hiện nghiên cứu này. Nghiên cứu đã đem lại cho người quản lý của bộ phận PTFE một hướng đi để áp dụng phương pháp TPM trong sản xuất.

Thông thường việc áp dụng trụ cột bảo trì tự quản được thực hiện thông qua 7 bước chính: Làm sạch ban đầu, loại bỏ các nguồn gây bẩn và các khu vực khó tiếp cận, thiết lập tiêu chuẩn kiểm tra và làm sạch, tiến hành kiểm tra thiết bị và đào tạo, tiến hành kiểm tra quá trình chung, hệ thống hóa bảo trì tự quản và cải tiến liên tục bằng bảo trì tự quản. Vì thời gian có hạn, nhà nghiên cứu đã dành ba tháng để thực hiện nghiên cứu và các bước thực hiện AM đã được đơn giản hóa. Các hoạt động AM liên quan đến việc khôi phục các điều kiện của thiết bị đã được thay thế bằng cách chọn máy có điều kiện tốt hơn. Sau đó các hoạt động AM sẽ được quản lý liên tục trong sản xuất hàng ngày.

Nghiên cứu bao gồm các giai đoạn sau đây:

Lựa chọn máy móc và quá trình: Nhà nghiên cứu và quản lý đã chọn các máy móc và quy trình tốt nhất dựa trên xem xét các hồ sơ máy, để xem liệu tất cả các thành phần của máy có hoạt động bình thường trong thời gian trước đây không. Có ba máy CNC từ Xưởng CNC, một nhóm từ Xưởng trộn, một nhóm từ Xưởng mô hình được lựa chọn.

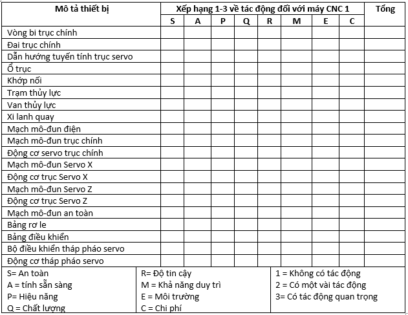

Đánh giá điều kiện máy: Nhà nghiên cứu và người tham gia tiến hành đánh giá điều kiện thiết bị theo form mẫu trong Bảng 1 và 2. Người vận hành sẽ làm sạch và bôi trơn thiết bị dựa trên các đánh giá tình trạng từ Bảng 1 và 2.

Bảng 1: Một ví dụ của mẫu ma trận đánh giá tác động quan trọng của máy CNC số 1

Bảng 2. Ví dụ về đánh giá điều kiện hiện tại của máy CNC 1

Đo lường OEE cơ sở: Trong bước này, nhà nghiên cứu đã chọn dữ liệu ba tháng của năm trước và tính OEE ban đầu của các máy được chọn. Những dữ liệu này được so sánh với dữ liệu sau khi bảo trì tự quản được áp dụng.

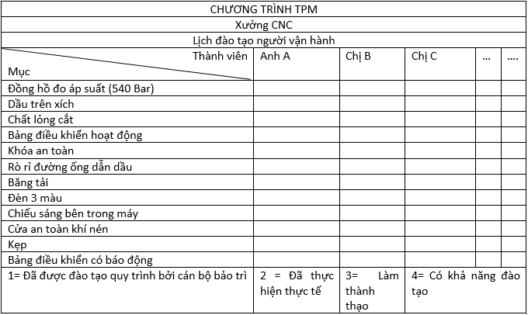

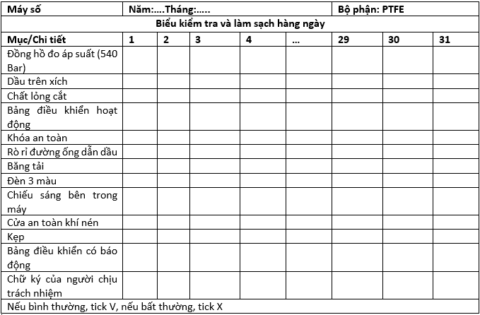

Đào tạo người vận hành: Trong giai đoạn này, nhà nghiên cứu cần sự hợp tác của các giám sát viên để thiết lập lịch trình đào tạo người vận hành (xem Bảng 3). Ngoài ra, một danh sách kiểm tra có tiêu đề “Bảng kiểm tra vệ sinh và kiểm tra hàng ngày” đã được tạo ra để hướng dẫn các hoạt động hàng ngày trong việc làm sạch, kiểm tra. Bảng 4 cho thấy một ví dụ về kiểm tra vệ sinh và kiểm tra hàng ngày.

Bảng 3. Mẫu lịch trình đào tạo

Bảng 4. Một ví dụ của về danh sách kiểm tra vệ sinh và kiểm tra hàng ngày cho máy CNC # 1

Trong thời gian đào tạo, một quy trình chuẩn hóa về làm sạch, kiểm tra và giám sát đã được tạo ra với sự tham gia đóng góp ý kiến của người vận hành, kỹ thuật viên bảo trì và kỹ sư giàu kinh nghiệm. Người vận hành sau đó thực hiện các hoạt động này.

Thực hiện bảo trì tự chủ: Trong giai đoạn này, người vận hành bắt đầu thực hiện kiểm tra hàng ngày dựa trên các điều kiện cơ bản của tất cả các thiết bị đã được thiết lập và danh sách kiểm tra và vệ sinh hàng ngày.

Đo OEE sau AM: Đầu tiên, OEE thực tế được tính toán dựa trên hồ sơ lịch sử hiện tại. Thứ hai, người vận hành theo dõi OEE của mỗi máy mỗi tuần kể từ khi bắt đầu áp dụng phương pháp TPM. Người vận hành đã ghi lại bất kỳ tổn thất thời gian nào trong quá trình làm việc và nhập chúng vào các biểu mẫu Excel.

Sau khi áp dụng tất cả các bước, nhóm đã xem xét danh sách kiểm tra hàng ngày dựa trên phản hồi. Thời kỳ ghi dữ liệu OEE được chia thành hai giai đoạn, được gọi là trước khi thực hiện phương pháp tiếp cận AM và sau khi thực hiện phương pháp AM.

Thiết bị đo đạc: Trong nghiên cứu này, các công cụ đã mô tả trước đây đã hỗ trợ những người tham gia áp dụng các biện pháp TPM cho các quy trình của nhà máy PTFE.

Kết quả: Chỉ số OEE của máy CNC #1 vào năm 2016 trước khi triển khai AM là 82,7% và 2017 sau khi thực hiện AM là 83,8%. Mức tăng khoảng 1,1%. Thời gian sản xuất theo kế hoạch tăng từ 30.080 phút lên 30.225 phút. Thời gian sự cố năm 2016 là 60 phút, trong khi đó là 0 vào năm 2017.

Thời gian thiết lập tăng từ 2.853 phút lên 2.926 phút. Thời gian thiết lập đề cập đến thời gian mà người vận hành điều chỉnh các thông số chạy máy của máy để làm cho sản phẩm đạt tiêu chuẩn chất lượng. Thời gian PF & D (thời gian cho các hoạt động cá nhân, mệt phải nghỉ và trì hoãn theo Bộ lao động Hoa kỳ, 2008) giảm từ 665 phút xuống còn 650 phút. Thời gian chạy tăng từ 26.502 phút lên 26.649 phút. Tổng số sản phẩm đã tăng từ 100.956 chiếc lên 102.516 chiếc. Các khuyết tật giảm từ 1.477 chiếc xuống còn 1.255 chiếc.

Văn phòng NSCL biên dịch