Hiệu suất thiết bị tổng thể (Overall Equipment Effectiveness – OEE) là thước đo cơ bản giúp các nhà quản lý đánh giá hiệu quả của việc áp dụng công cụ Duy trì hiệu suất thiết bị tổng thể (TPM) tại doanh nghiệp.

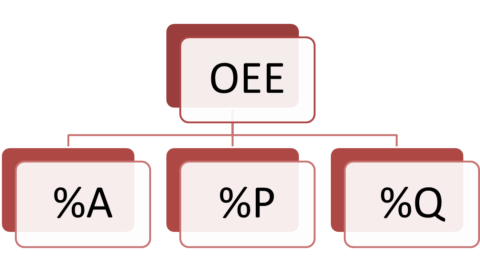

Chỉ số OEE được tính dựa trên các chỉ số thành phần gồm: Hệ số sẵn sàng (Availability), Hệ số chất lượng (Quality) và Hiệu suất (Performance). Lấy ví dụ:

Một máy sản xuất khuôn nhựa hoạt động trong tối đã 10 tiếng có hiệu suất 93% được đo từ thời gian vận hành thực tế, tuy nhiên máy này đã phải dừng hoạt động trong 1 tiếng để thay ca. Điều này có nghĩa là thời gian dừng máy ngoài kế hoạch chiếm 10%, tương đương với hệ số sẵn sàng của máy là 90%. Kế đến, trong 10 tiếng đó, máy đã sản xuât được 100 sản phẩm với 95 khuôn đạt yêu cầu về chất lượng và 5 phế phẩm. Con số này đồng nghĩa với việc hệ số chất lượng của máy chỉ đạt 95%.

Tổng kết lại, chỉ số hiệu suất thiết bị tổng thể được tính như sau:

OEE = 90*95*93/10000 = 79.52%

Qua đây có thể thế, nếu doanh nghiệp cải thiện bất kì chỉ số thành phần nào trong OEE thì thành quả của họ cũng sẽ được phản ánh trên OEE. Tuy nhiên, chỉ số OEE không đại diện cho năng suất của toàn bộ hệ thống của bạn. Rất nhiều tổ chức đã gặp rắc rối khi sử dụng OEE để phục vụ những mục tiêu không phù hợp, điển hình như:

Để đạt được hiệu quả tối ưu khi sử dụng chỉ số OEE, các tổ chức nên theo dõi danh sách các lưu ý sau:

Lưu ý 1. OEE được sử dụng tốt nhất trên một thiết bị duy nhất, hoặc trên các dây chuyền đồng bộ.

Trước hết, các nhà quản lý không nên sử dụng cùng một phương pháp tính OEE nhiều thiết bị khác nhau, bởi đặc trưng cho hệ số hiệu suất, chất lượng của chúng là khác nhau. OEE cũng không nên được tính trung bình cho toàn nhà máy bởi con số đó không cho bạn biết tổ chức của bạn đang gặp vấn đề ở đâu.

OEE được sử dụng tốt nhất để đo hiệu suất và phân tích tổn thất trên một thiết bị cụ thể. Khi có sự cố, nó cung cấp bảng phân tích về tính khả dụng, hiệu suất và chất lượng để giúp bạn khắc phục vấn đề.

Điều này cũng đồng nghĩa với việc OEE trên phần thiết bị hay gặp sự cố hoặc nút thắt cổ chai (phân tích nguyên nhân, đề xuất giải pháp, thực hiện giải pháp cải tiến) để cải thiện hiệu suất tổng thể. Ngoài ra, việc so sánh các chỉ số A, P, Q sẽ cho biết cụ thể bạn có đang làm đúng hay không. nếu làm đúng, chúng ta sẽ tiêu chuẩn hóa và lập thanh quy định các giải pháp. Và sau đó tiếp tục duy trì. Như vậy, quy trình sản xuất sẽ giống như khái niệm kaizen, mỗi ngày một hoàn thiện hơn. Với cách làm này, OEE là một chỉ số hàng đầu có thể chỉ cho bạn hướng cần cải thiện; sau đó nó trở thành một chỉ báo tụt hậu để cho bạn biết liệu bạn có làm đúng hay không.

Lưu ý 2: Không nên đặt mục tiêu tuyệt đối về OEE

Không nên chọn mục tiêu của công ty là mức OEE theo tiêu chuẩn châu Âu hay so sánh chúng với bất kì công ty nổi tiếng nào khác, bởi vì OEE phụ thuộc vào tình trạng của từng nhà máy.

Khi nói về OEE, không quan trọng giá trị OEE là bao nhiêu (17% hay 85%), vì số lượng bản thân nó không có ý nghĩa gì, nó phụ thuộc vào những gì bạn xác định là trạng thái hoạt động bình thường (hay tối ưu). Vậy điều gì là quan trọng khi nói về OEE? Câu trả lời là tốc độ công ty cải thiện OEE, đây mới là mục tiêu mà tổ chức nên hướng tới.

(Còn tiếp)

Văn phòng NSCL