Thông qua quy trình áp dụng Kaizen 10 bước tại dây chuyền chiết nóng PET của nhà máy SPVB TP.HCM, tỷ lệ lỗi trên nắp chai đã giảm đáng kể từ mức 0,14 % xuống 0,10% (số lượng chai lỗi do nắp/tổng số lượng chai sản xuất). Tỷ lệ nắp lỗi/ tổng sản lượng sản xuất đã giảm từ 0,10% xuống 0,04 %.

Dưới đây là các bước thực hiện cải tiến đã được nhà máy áp dụng:

Bước 1: Xác định chủ đề cải tiến.

Hiện trạng trước khi thực hiện Kaizen: Thực tế trong năm 2018, quá trình vận hành của khối sản xuất đã nhận được 21 trường hợp khiếu nại khách hàng, đang vượt quá mục tiêu (18 trường hợp) và tập trung chính ở dây chuyền chiết nóng, mà vấn đề chính từ lỗi nắp trong quá trình đóng nắp chai. Do đó, chủ đề cải tiến được hình thành dựa trên việc tiếp cận mục tiêu chất lượng, cụ thể là số lượng khiếu nại và sự cố chất lượng, để từ đó xác định nguyên nhân gốc rễ và đề xuất, thực thi giải pháp cải tiến đóng góp nâng cao hiệu quả kiểm soát chất lượng cho nhà máy, và đáp ứng chiến lược của công ty.

|

Tên dự án: Cải tiến lỗi nắp tại dây chuyền chiết nóng |

Bước 2: Nắm rõ tình trạng hiện tại

Qua đánh giá thực tế tại hiện trường sản xuất nhận thấy mỗi ngày có khoảng 450 phế phẩm được loại ra do lỗi từ nắp, chiếm 0,14 % trên tổng sản lượng xuất trong ngày. Trong đó lỗi tập trung chính do: lệch nắp, đứt niêm phong chất lượng và méo nắp. Đây cũng là cơ sở cần tập trung vào xử lý vấn đề lỗi nắp chai cho dòng sản phẩm trà Oolong Tea+.

Mục tiêu dự án cải tiến được thiết lập dựa trên nền tảng tầm nhìn của khối sản xuất SPVB, giảm 50% lượng khiếu nại khách hàng mỗi năm, tương ứng việc giảm từ 8 trường hợp khiếu nại trong 2018 xuống 4 trường hợp trong 2019. Điều này tương ứng với việc giảm 50% tỷ lệ lỗi do nắp từ 0,14% xuống 0,07% trên tổng lượng sản xuất và không xảy ra bất kỳ khiếu nại khách hàng nào cho dòng sản phẩm trà Oolong Tea+.

Bước này xem xét lại toàn bộ qui trình sản xuất sản phẩm trà Oolong từ đầu vào đến khâu chiết rót, đóng nắp, in mã, thanh trùng, đóng màn phim và cuối cùng là đóng thùng, xếp trên pallet.

Khi dự án được triển khai, các hiện tượng bất thường gây ra lỗi nắp được nhận diện từ quan sát và phân tích trực tiếp tại hiện trường sản xuất là : (1) Chai sau khi chiết đầu vào máy đóng nắp có hiện tượng lắc, đung đưa, (2) Nắp chai bị nghiêng trong chuck sau khi chuck lấy nắp và chuẩn bị đóng vào chai, (3) Bộ đầu đóng nắp có hiện tượng rung lắc, không ổn định định tâm với chai.

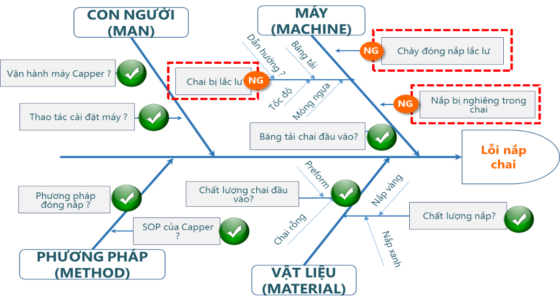

Qua thảo luận nhóm, các yếu tố về Con người, Phương pháp và Vật liệu dường như không phải là nguyên nhân gây lỗi. Ba nguyên nhân (NG – No Good) được xác định từ yếu tố Máy móc: Chai đầu vào bị lắc lư, Nắp bị nghiêng trong chuck sau khi lấy nắp, Chày đóng nắp bị lắc lư.

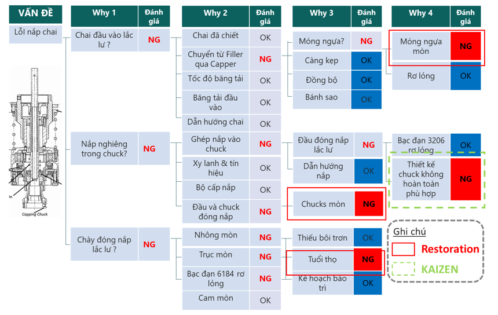

Từ 3 nguyên nhân này, phương pháp Why-Why đã được áp dụng để truy tìm nguyên nhân gốc rễ

Kết quả phân tích Why – Why đã xác định được các nguyên nhân gốc rễ sau:

Ba biện pháp được đưa ra:

Thay thế móng ngựa và tiến hành điều chỉnh khoảng cách lệch để tối ưu hóa tiếp xúc giữa móng ngựa, chuck và dẫn hướng.

Thay thế đầu đóng nắp chuck mới từ nhà sản xuất máy.

Sửa chữa và thay thế bằng vật tư của nhà sản xuất máy Nanjing.

Sau bước khôi phục máy đóng nắp, kết quả ghi nhận về tỷ lệ nắp lỗi đã giảm đáng kể từ mức 0,14 % xuống 0,10% số lượng chai lỗi do nắp/tổng số lượng chai sản xuất.

Bước tiếp theo sau khi thực hiện khôi phục là thực hiện cải tiến bằng việc thay đổi thiết kế đầu đóng nắp chai phù hợp với dung sai thay đổi kích thước của nắp, nhằm ngăn ngừa tình trạng nắp bị vênh khi vào đầu đóng nắp.

Việc thiết kế mới đã mang lại hiệu quả tích cực cho các lần thử đầu tiên. Theo đó, nhóm cải tiến đã tiến hành lắp đặt trên toàn bộ các đầu đóng nắp trong quy trình sản xuấ t. Kết quả là tỷ lệ nắp lỗi/ tổng sản lượng sản xuất đã giảm từ 0,10% xuống 0,04 %.

Những hiệu quả của dự án đạt được sau các biện pháp khôi phục và cải tiến là :

Dựa trên kết quả của biện pháp khôi phục và cải tiến, các hoạt động cần được chuẩn hóa tiếp tục được đề xuất :

Quy trình cải tiến được rà soát lại về mục tiêu, lợi ích kinh tế, lợi ích kỹ thuật và phạm vi áp dụng có thể nhân rộng hay không.

SPVB nhận thấy dự án Kaizen cải tiến lỗi nắp của dây chuyền chiết nóng là một tiền đề tốt cho việc triển khai các dự án Kaizen khác trong nhà máy.

Văn phòng NSCL